Бизнес по переработке шин в резиновую крошку

Содержание:

- Заводы

- Сферы применения

- Расходные материалы

- Бизнес-план

- Линии

- Преимущества бизнеса

- Технология изготовления

- Технологии переработки покрышек

- Изготовление крошки из покрышек

- Организация бизнеса

- Механический способ дробления авторезины

- Другие методы измельчения покрышек

- Плюсы и минусы продукции

- Основные способы переработки шин

Заводы

Минизаводы по изготовлению крошки из резиновых шин – оптимальный вариант для желающих наладить переработку сырья в больших масштабах.

Минизаводы по изготовлению крошки из резиновых шин – оптимальный вариант для желающих наладить переработку сырья в больших масштабах.

Такое производство будет иметь не только личный, экономический, эффект, но и общественный — социальный.

Будут созданы новые рабочие места, снизится социальная напряженность.

Преимущества использования мини-заводов для производства резиновой крошки:

- низкие энергозатраты, а значит и себестоимость произведенной крошки;

- компактность;

- удобство технического обслуживания;

- отличное качество измельчения сырья, позволяющее настроить производство в один цикл;

- экологичность.

Компактные заводы для измельчения резины «ATR-300» от компании АЛЬФА СПК способны вырабатывать до 350 кг крошки из автопокрышек. Оборудование измельчает резиновые покрышки механической дробилкой.

Комплектуется минизавод следующим оборудованием:

- шинодробилка;

- двусторонний выдергиватель бортколец;

- ножи для нарезки шин в лапшу;

- транспортерная лента;

- роторная дробилка;

- магнитный сепаратор;

- вибросита.

Минизавод работает следующим образом:

Минизавод работает следующим образом:

- Визуальный осмотр сырья на предмет наличия примесей, способных вывести из строя оборудование.

- Измельчение ручным инструментом больших кусков сырья. Мелкогабаритные шины подаются в загрузочную камеру целиком.

- Шинкование резины шредерным оборудованием на более мелкие фракции. На этом этапе происходит очистка сырья от металлических примесей.

- Подача сырья в отсек с вращающимся ножевым элементом для измельчения сырья до нужных размеров. Очистка от частиц металлокорда – дополнительная опция, запускаемая системой на этом этапе переработке резины.

- Поступление сырья в сепарационный отсек, где происходит окончательная очистка резиновой крошки от примесей.

- Пропускание готовой продукции через ячейки вибросита для сортировки по фракциям.

Цена такого мини-завода – 9 800 000 руб. Производительность минизавода при выпуске крошки трех фракций – до 350 кг за 1 рабочий час. Для обслуживания оборудования достаточно 3-4 человек. О необходимости проведения специального обучения обслуживающего персонала изготовитель оборудования прямо не заявляет. Все интересующие вопросы можно задать на сайте.

Обратите внимание на заводы по утилизации шин от компании EcoStep. Преимущество оборудования, декларируемое производителем — европейское качество и надежность

Преимущество оборудования, декларируемое производителем — европейское качество и надежность.

Заводы по переработке автомобильных шин модели КПШ от компании Доза-гран перерабатывают шины в 3 фракции, включая резиновую пыль.

На сайте компании можно рассчитать необходимую производительность оборудования в зависимости от ваших потребностей и конечных целей.

На сайте компании можно рассчитать необходимую производительность оборудования в зависимости от ваших потребностей и конечных целей.

Стоимость оборудования — от 8 300 000 руб.

Еще один производитель оборудования для шинопереработки – компания «Европлит».

Представляемое ею оборудование линейки NEO позволяет самостоятельно настраивать желаемые параметры конечной продукции.

Сферы применения

Резиновой крошке присущи все полезные качества шин – прочность, износоустойчивость и способность противостоять негативному воздействию окружающей среды и агрессивных химических веществ.

Из нее производят:

- мягкие, не травматичные, хорошо сцепляющиеся с ногами покрытия (площадки, дорожки, корты, тротуар);

- не скользкие прочные покрытия для автомоек и заводских территорий;

- красивые дорожки в парках и садах, настилы веранд и террас.

Также из крошки делают:

- тепло- и гидроизоляторы в зданиях;

- железнодорожные переезды и причальные отбойники, брызговики и бамперы автомобилей;

- наполнитель для спортинвентаря;

- подошвы резиновой обуви и коврики.

Во время переработки покрышек в крошку по любой технологии, шинный корд из текстиля можно сохранить, отделить и использовать:

- как наполнитель для матов и матрасов;

- шумоизолятор.

Металлические элементы шины (проволока, стальной корд) во время создания крошки также реально отделить, а потом использовать в качестве армирующего элемента в бетоне.

Таким образом, отходов после переработки шинной резины в крошку практически не остается.

Расходные материалы

О дорогах в нашей стране сказано много — сами россияне эту проблему называют не иначе, как «беда». Сотни километров изношенного асфальтового покрытия, ямы, ухабы вызывают преждевременный износ автошин, которые скапливаются в гаражах, погребах и на лоджиях наших соотечественников. Как говорится, и выбросить жалко, и девать некуда.

Однако эта проблема уже давно нашла практичное решение. В некоторых регионах нашей страны работают специализированные фабрики по переработке колёс в производственных условиях. Автомобильные покрышки измельчают до состояния резиновой крошки. Этот продукт служит сырьём для изготовления уличных и напольных покрытий высокого качества. Материал отличается стойкостью к износу, хорошей амортизацией и долговечностью.

Изделия из резиновой крошки имеют довольно высокую плотность, при этом сохраняют пластичность за счёт введения в сырьё полимерных связующих компонентов. Они имеют небольшой рельеф, благодаря чему даже после влажной уборки и дождя покрытие остаётся шероховатым — это делает возможным проведение любых активных действий без риска поскользнуться и получить травму. Резиновые гранулы обладают тем же набором преимуществ, что и сама резина.

Кроме напольного и дорожного покрытия, из крошки также изготавливают:

- лежачих полицейских;

- отбойники;

- бордюры;

- статуэтки для оформления спортивных площадок;

- подложки, защищающие грузы во время транспортировки;

- некоторые виды звукоизолирующих отделочных материалов;

- битумно-резиновую мастику;

- диэлектрическую продукцию для электротехнической сферы.

Гранулы также вводят в асфальт, в результате получается довольно плотное и долговечное покрытие.

Однако наиболее популярным остаётся применение автомобильной шины, не случайно этот товар «улетает, как горячие пирожки» — это объясняется исключительными эксплуатационными параметрами автопокрышек.

Бизнес-план

На основании текущего бизнес — плана можно открыть завод по переработке автомобильных шин. На этапе планирования предпринимателем запуска производства резиновой крошки из автошин необходимо разработать бизнес-план с расчетами. Он состоит из:

- Краткой аннотации.

- Описания целей и задач проекта.

- Описания предприятия.

- Анализа направления переработки и путей дальнейшего развития.

- Перечня потенциальных покупателей крошки.

- Оценки конкуренции в данной области.

- Оценки возможных рисков.

- Маркетингового плана.

- Технологического и организационного планов.

- Состава персонала.

- Финансового плана.

- Социальной и экологической ответственности.

- Условий выхода из бизнеса.

Несколько аспектов бизнес-плана были затронуты выше. Разработка проекта требует от предпринимателя внимательности, дальновидности и достаточно большого количества времени. Ниже рассмотрим примеры некоторых пунктов бизнес-плана.

Персонал

Переработка покрышек и автошин в крошку – процесс несложный с технологической точки зрения. Высококвалифицированные работники могут понадобиться только при устранении неполадок и обслуживании оборудования (например, при затачивании ножей, смене транспортерных лент и электродвигателей). Небольшое производственное помещение могут обслуживать 3-4 сотрудника.

Итак, для открытия бизнеса понадобится персонал:

- 3-4 оператора установок;

- бухгалтер (возможно, на неполный рабочий день);

- кладовщик, осуществляющий прием сырья;

- менеджер по продажам;

- водитель грузовика.

Итого: 7-8 человек.

Финансовый план

Первоначальные вложения (руб.):

- регистрация организации – 10 тыс.;

- ряд расходных материалов, печати – 10 тыс.;

- производственные аппараты – 6 млн. 200 тыс.;

- реклама и другое – 50 тыс.

Итого: 6 млн. 270 тыс. рублей.

Расходы за каждый месяц (руб.):

- арендодателю – 80 тыс.;

- коммунальные услуги – 5 тыс.;

- заработная плата сотрудникам – 120 тыс.;

- связь и прочее – 10 тыс.;

- электрическая энергия – 20 тыс.;

- упаковочные материалы – 6 тыс.;

- налоги – 55 тыс.;

- транспорт (бензин) – 30 тыс.

Итого: 326 тыс. рублей.

Доходы

Производственная линия, мощность которой составляет 400 кг сырья за 1 час, обеспечивает переработку ежемесячно 80 тонн автошин. В результате процесса можно получить за месяц: 55 тонн крошки из резины, 10 тонн текстильного материала и 15 тонн корда из металла.

Стоимость 1 кг крошки разного размера составляет 16-17 рублей, 1 кг текстильного волокна – 2 рубля, 1 кг металлической фракции – 2,5 рубля.

Таким образом, ежемесячные доходы составят (руб.):

- прием шин на переработку – 120 тыс.;

- продажа крошки – 895 тыс.;

- продажа корда – 37 тыс.;

- продажа текстиля – 20 тыс.

Итого: 1 млн. 72 тыс. рублей.

Срок окупаемости бизнеса при максимальном использовании производственных мощностей – 8,5-9 месяцев. Чтобы окупались текущие расходы, необходимо перерабатывать минимум 170 кг сырья в час.

Оценка рисков

Переработка автошин в резиновую крошку, как и каждая другая отрасль предпринимательства, имеет определенные риски. Часть из них можно снизить посредством регулярного и правильного обслуживания оборудования, другие риски являются непредвиденными и могут возникнуть:

- при сбоях поставок исходного сырья;

- в случае поломки установок и их простоя;

- при появлении проблем со сбытом продукции;

- в случае порчи конечного продукта в результате нарушения требований его хранения;

- при спаде цен на крошку.

Для минимизации рисков необходимо дублировать каналы поставок сырья и сбыта готовой продукции, сотрудничать с российскими и зарубежными компаниями, расширять сферу предпринимательской деятельности. Так, например, возможна полная переработка шин в крошку и далее в напольные покрытия, использующиеся при строительстве площадок для спорта, стадионов и т.д.

Нельзя сказать, что бизнес по переработке автошин и покрышек в резиновую крошку является простым и не затратным. Однако при правильном подходе к делу данная сфера предпринимательской деятельности будет приносить хороший доход. Кроме того, начать это экологически выгодное дело при наличии уверенного бизнес-плана может помочь государство.

Линии

Комплексный подход к решению проблемы переработки автопокрышек обеспечивают линии по измельчению отработанных шин в крошку.

Комплектация оборудования, предлагаемого различными производителями, мало отличается друг от друга:

- устройство для удаления борткольца;

- гильотина для измельчения шины в ленту;

- станок для выжимания металлокорда;

- вальцы для изготовления резиновой крошки;

- магнитный и воздушный сепараторы;

- вибросито.

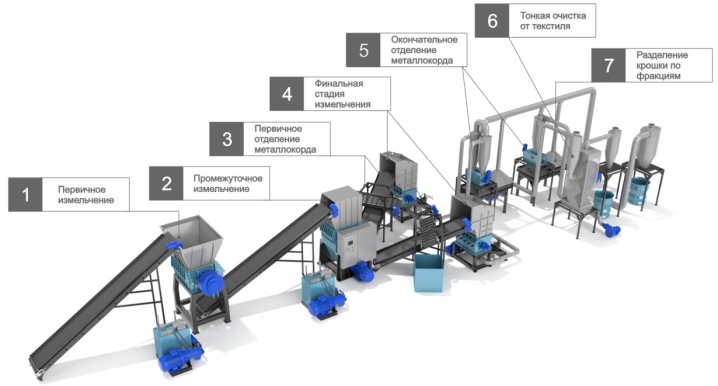

Технология шинопереработки следующая:

- Разделение шин по массе и диаметру, очистка от крупных загрязнений.

- Установка покрышки в тиски для отделения борткольца от резины.

- Нарезка полученной резины в ленты шириной около 4 см.

- Разделение полос на небольшие заготовки.

- Измельчение заготовок в крошку с последующей подачей продукции на транспортер.

- Очистка продукции в сепарационной камере. При помощи созданных установкой магнитных полей происходит отделение частиц металлокорда из общей массы крошки. В камере воздушной очистки за счет образованных вихревых потоков происходит окончательное отделение посторонних примесей от частиц резины.

- Сортировка полученной продукции на размерные фракции.

Готовая крошка упаковывается и может быть отправлена на реализацию. Более крупные частицы возвращаются на транспортер и подвергаются повторному измельчению.

Производительность линии составляет от 500 кг сырья в час.

На рынке производственного оборудования линии для шинопереработки представлены производителями разных стран. Рассмотрим отличительные черты отдельных марок оборудования.

Линия шинопереработки ЛПШ от Вологодской ассоциации предприятия БМП, обладает следующими преимуществами:

- Компактность оборудования, позволяющая открыть производство даже на очень скромных по размеру площадках. Как заявляют производители линии, для свободного размещения всех комплектующих достаточно 300 кв. м свободной площади цеха. Складирование сырья допускается производить на прицеховой территории, устроив небольшой навес.

- Низкий уровень потребления электроэнергии. На производство 1 кг готовой резиновой крошки требуется 0,4 кВт электроэнергии.

- Доступность материала для обработки.

- Отсутствие отходов переработки.

- Отличное качество резиновой крошки, вследствие полного удаления примесей.

- Высокая производительность. Конструкция измельчающих вальцов позволяет измельчать сырье очень тщательно – на повторное измельчение попадает не больше 15% некондиционной крошки.

- Высокая затратоокупаемость. Прибыли от работы линии полностью покроют произведенные затраты за 7-9 месяцев работы.

- Долгий срок службы.

- Экологичность технологии производства.

Цены на представляемую линию по производству резиновой крошки начинаются от 1 245 000 руб., конечная стоимость зависит от ее производительности.

Цена станков зависит от производительности, которая может достигать 250-1000 кг/час. Более подробную информацию можно найти на сайте поставщика.

Линия шинопереработки от Новокузнецкой компании АЛЬФА СПК «ATR-250» заявлена производителем как полностью автоматическая. Участие человека требуется исключительно в случае возникновения необходимости измельчения особо габаритных шин. Цена оборудования начинается от 5 000 000 руб. Подробнее изучить предложение поставщика можно на сайте.

Преимущества бизнеса

К преимуществам бизнеса по переработке автопокрышек следует отнести следующие.

1. Как видно из вышеуказанных цифр – большое количество сырья. Причем, изношенные покрышки вам достанутся бесплатно. Предприятия автотранспорта заинтересованы в быстрейшем освобождении от утиля. На приеме старой резины можно и немного подзаработать (за утилизацию тонны шин платят до 5-6 тысяч рублей). Количество автомобилей в стране растет ежегодно почти на 5%. Поэтому недостатка в сырье вы испытывать не будете.

2. Помещения для ведения бизнеса нужны относительно небольшие. Например, для малого производства будет достаточно 50 кв. метров. Если вы имеете материальные возможности для развертывания более масштабного бизнеса, необходимо арендовать или приобрести помещения от 300 кв. метров. Учитывайте, что за меньшее помещение вам придется и меньше платить за аренду и коммунальные услуги.

3. Ваша продукция будет пользоваться хорошим спросом. Например, крошка требуется для изготовления покрытий спортивных и детских площадок, на возведение которых выделяются бюджетные ассигнования. Старые автошины имеют в своем составе ценные материалы: каучук, металл и текстиль. Их первоначальные свойства за время эксплуатации в основном не меняются.

Детская площадка с покрытием из резиновой крошки

Детская площадка с покрытием из резиновой крошки

4. Только 20% старых покрышек перерабатываются. Бизнес достаточно новый, жесткая конкуренция вам не грозит. Чем раньше вы войдете на рынок, тем у вас больше шансов для дальнейшего развития бизнеса. Успейте войти на рынок, пока низкая конкуренция.

5. Бизнес достаточно простой по технологии, не требует побочных затрат на различные операции по внесению в изготовляемую продукцию химических добавок. Хорошая рентабельность проекта. Вы окупите инвестиции через 1,5 года.

6. Ваша компания будет работать в сфере экологии. Вы будете работать в благодарной сфере защиты окружающей среды. Муниципальные и областные власти готовы поддержать вас, если ваша работа приносит результат.

Технология изготовления

В промышленности существует два базовых способа производства крошки из отслуживших свой век колёс: ударно-волновой и механический. Остановимся на них подробнее.

Ударно-волновой

Эта техника измельчения автопокрышек и прочего резинового сырья до состояния мелкой крошки разработана относительно недавно. В данном случае переработка основывается на замораживании заготовок при сверхнизких температурах с дальнейшим их дроблением мощной ударной волной. Обычно для замораживания используют криогенные камеры, а мощную ударную волну создают особой электроустановкой либо небольшой порцией взрывчатки.

Механический

Этот способ переработки считается стандартной технологией. Он используется повсеместно, даже на самых небольших производствах. Суть данного процесса заключается в пошаговом механическом воздействии на резиновые заготовки с целью получения на выходе прорезиненной крошки определённой фракции.

Существует несколько используемых технологий мехпереработки покрышек:

- дробление с охлаждением резинового сырья;

- при завышенной температуре;

- при обычном температурном фоне;

- с применением «озонового ножа»;

- с давлением сырья под мощнейшим прессом.

Наибольшее распространение получило дробление при обычной температуре. Такая технология позволяет получить автомобильную крошку даже в условиях небольших предприятий, причём фракция на выходе может быть абсолютно любой — от больших фрагментов до пылевой субстанции.

Ход переработки шин механическим способом можно условно разделить на несколько основных этапов:

- В самом начале технологического процесса выполняется сортировка автопокрышек по их размеру – это позволит в дальнейшем настроить станки под колёса определённых габаритов. Непосредственно дробление начинается с вырезания бортовых колец на специализированном оборудовании.

- На второй стадии гидравлическими ножницами шины режутся на ленты средней величины.

- Далее, сырьё поступает в шредер, где даже самые крупные фрагменты измельчаются до размера чипсов – 2-10 см².

- Получившиеся заготовки проходят дальнейшую обработку, в ходе которой измельчаются до фракции нужной величины. На данном этапе применяется мельница с острыми четырёхгранными ножами либо иные механизмы, способные выдержать повышенные нагрузки.

- На завершающем этапе следует отделить непосредственно крошку от других побочных продуктов, то есть текстильных остатков и металлокорда.

- Материал практически готов к применению, остаётся только пропустить его через вибросито – оно разделит получившуюся резиновую крошку на отдельные фракции.

Полученное изделие фасуется и доставляется к месту переработки.

Владельцы дачных участков, которые не планируют выпускать резиновую крошку в промышленных масштабах, а хотят просто сделать своими руками недорогое и практичное покрытие для садовых дорожек, могут измельчить автопокрышки самостоятельно. Заготовка сырья, скорее всего, никаких сложностей не вызовет — достаточно только пройтись по соседям. Наверняка, многие из них с радостью достанут из сараев отслуживший свой век покрышки.

В домашних условиях преимущественно используют механическую резку старой авторезины, вариант с заморозкой для дома невыгоден, поскольку в этом случае придётся покупать низкотемпературную камеру. В быту чаще всего прибегают к механической резке и дальнейшему доведению до нужной фракции в бытовых измельчителях и дробилках.

Для создания окрашенной крошки добавляют красящий клей на основе лапрола.

Наглядный обзор превращения старых автошин в резиновую крошку механическим способом представлен в следующем видео.

Технологии переработки покрышек

В настоящее время существует 4 основных технологии переработки шин:

- пиролиз,

- сжигание,

- восстановление,

- переработка шин в крошку.

Пиролиз

Пиролиз – это изменение формулы и свойств исходного материала с расщеплением его составляющих. Конечные продукты пиролиза пригодны для ГСМ.

Процесс технологии представляет собой нагревание покрышки без доступа кислорода.

Из 1 тонны покрышек можно получить:

- 400 кг жидкой углеводородной фракции,

- 250 кг углерода,

- 150 кг металла.

В ряде стран пиролиз как метод переработки шин запрещен и на законодательном уровне признан экологически небезопасным. Связано это с тем, что в процессе нагревания возникают сильнейшие яды.

А именно:

- сероводород,

- сероуглерод,

- хлористый водород и диоксины.

Несмотря на то что отрасль претерпевает изменения и в будущем может начать набирать обороты, сегодня, из-за высокой токсичности, этот способ не распространен. Он требует больших капиталовложений в современное, отвечающее всем экологическим нормам оборудование. Что ставит под вопрос рентабельность производства.

Сжигание

Сжигание одной тонны покрышек дает примерно столько же тепловой энергии, что и одна тонна энергетического угля.

Однако, при сжигании сера, входящая в состав резины, образует большое количество сернистого газа, что требует установки специальных фильтров в оборудование. Кроме того, для сжигания 4 тысяч шин необходимо количество воздуха, потребляемое небольшим городом за месяц.

Восстановление

При восстановлении затраты на нефть уменьшаются в 6 раз, что говорит о рациональности и экономичности способа. Это новое поколение в переработке автопокрышек.

Среди фирм, занимающихся восстановлением покрышек, лидируют шинные заводы. Так, например, компания Marangoni (Италия) кроме производства покрышек для автомобилей и автобусов выпускает продукцию как для восстановления, так и для утилизации шин без отходов.

Технологии восстановления шин:

- горячая вулканизация,

- холодная вулканизация,

- нарезка.

Пример процесса восстановления шин методом холодной вулканизации:

- визуальный осмотр и отсев покрышек с видимыми дефектами,

- проверка шины под давлением,

- съем остатков старого протектора,

- подготовка каркаса к обработке клеем и нанесение веществ, активизирующих процесс вулканизации,

- закладка колеса в оболочки, называемые энвелопами,

- подача в автоклав,

- проверка покрышки под давлением и восстановление формы колеса.

В России по технологии холодной вулканизации работают:

- ООО Скай, дилер германской компании Vergolst в Северо-Западном регионе,

- Чеховский шиновосстановительный завод,

- ООО Совтрансавто-Брянск, работающий по технологии американской компании Bandag, завод РТИ (г. Копейск).

Переработка шин в крошку

В связи с тем, что самым рациональными и экологичным методом утилизации становится переработка шин в крошку, бизнес-план будет строиться на основе этого способа.

Резиновая крошка это измельченная резина с фракциями разных размеров и форм. Для крошки из резиновых изделий характерно сохранение своей молекулярной структуры и эластомерных свойств, присущих исходному материалу.

Сферы применения крошки в зависимости от размера фракций:

- мелкая крошка используется при производстве новых автомобильных шин,

- средняя крошка применяется в виде сорбента и при модификации битума,

- крупная крошка служит для изготовления покрытий различного назначения.

Технология производства резиновой крошки из покрышек включает в себя следующие этапы:

- выявление повреждений покрышек и отсев непригодных деталей,

- резка на части,

- сортировка от металлических компонентов и измельчение шредером,

- истирание в крошку на роторной дробилке,

- сепарация,

- очищение резиновой крошки на вибросите,

- соответствующая упаковка и транспортировка.

На видео показан технологический процесс переработки старых автомобильных шин в крошку. От канала Крестьянин.

https://youtube.com/watch?v=C4KOjytSGgs

Изготовление крошки из покрышек

На сегодняшний день существует несколько способов утилизации отработанных автопокрышек путем изготовления крошки из них.

Их для этого:

- измельчают жидким азотом: этот метод называют криогенным, так как резину крошат с помощью сверхнизких температур, способ этот самый затратный;

- режут и измельчают в спецдробилках: такой способ самый распространенный и дешевый.

Технология

Режут и измельчают шинную резину так:

- Сначала удаляются все посторонние включения и одно посадочное кольцо.

- Покрышку нарезают на тонкие ленты 3-4 см в ширину.

- Удаляют второе посадочное кольцо.

- Резиновые ленты измельчают еще сильнее – на тонкие «ниточки», чей размер не превышает 25-45 мм.

- Дальше отделяются корды (из стали и текстиля).

- И, наконец, крошку распределяют на фракции в зависимости от ее размера.

Такая работа много времени не занимает, если процесс механизирован.

Оборудование

Для производства резиновой крошки применяют:

Для производства резиновой крошки применяют:

- два специальных станка: первый снимает посадочные кольца, а второй превращает покрышки в тонкие ленты;

- вальцовый станок и шредер — с их помощью резиновые ленты измельчаются до микроскопических размеров;

- сепаратор (магнитный) — он удаляет стальной корд и другие металлические элементы покрышки;

- циклон — с его помощью от резины отделяют текстильный корд;

- вибросито, а также вибростол.

Организация бизнеса

Рассматривая утилизацию использованных автошин как бизнес, стоит взвесить все плюсы и возможные минусы.

За модель возьмем предлагаемую площадку ALFA TYRE RECYCLING 500 – электромеханическая производственная линия для переработки шин разного диаметра, включая покрышки грузовых автомобилей.

Стоимость оборудования

Стартовый капитал для покупки необходимого оборудования:

| N п./п. | Наименование оборудования, иные расходы | Стоимость, руб |

|---|---|---|

| 1 | Основное оборудование | 11 750 000 |

| 2 | Весы | 20 000 |

| 3 | Мешкоупаковочная машина | 10 000 |

| 4 | Мешки под крошку | 20 000 |

| 5 | Доставка в любой регион России | 100 000 |

| 6 | Установка, монтаж и наладка оборудования | 150 000 |

| 7 | Расходы для старта линии (ключи, масло и т.д.) | 30 000 |

| Итого: | 12 080 000 |

Ниже представлена таблица с наименованием оборудования в рамках линии по переработке шин ATR 500:

| N п./п. | Наименование оборудования | Количество |

|---|---|---|

| 1 | Нож для резки автошин | 1 |

| 2 | Транспортер ленточный | 1 |

| 3 | Первичная система измельчения (шредеры) | 2 |

| 4 | Вентилятор | 3 |

| 5 | Циклоны малые | 2 |

| 6 | Пневмотранспортер | 1 |

| 7 | Сепарация магнитная | 3 |

| 8 | Дробилка | 1 |

| 9 | Сито с виброударом | 2 |

| 10 | Циклоны большие | 1 |

| 11 | Пылесос | 1 |

| 12 | Электрооборудование | 1 |

| 13 | Металлоконструкция | 1 |

| 14 | Транспортер ленточный для корда | 1 |

Немного подробнее об этой линии можно узнать, посмотрев видео:

Стоит обратить внимание и на такие моменты:

- цены на отдельные элементы оборудования необходимо уточнять у продавца (поставщика);

- все обязательства по гарантийному ремонту и условиях его предоставления прописаны в договорах поставки.

Стоимость доставки оборудования по России может колебаться в большую сторону в зависимости от отдаленности региона.

Более подробное описание данной линии здесь.

Можно прицениться по оборудованию и у других поставщиков, например, у этого.

Требования к производственному помещению и складам

Понадобятся площади для:

- размещения оборудования;

- складирования сырья;

- хранения готового продукта.

Для установки линии потребуется как минимум 200 квадратных метров.

Для складирования старых шин и покрышек подойдет уличный неотапливаемый ангар или огороженное место для выгрузки вторсырья.

Покупка необходимых помещений может оказаться неподъемным бременем для начинающего предпринимателя.

Персонал

Рассмотрим количество обслуживающего персонала и ежемесячный фонд заработной платы.

Для бесперебойной работы производственной линии с мощностью выхода готовой продукции (резиновой крошки) 150 тонн/мес. требуется штат около 10 человек.

Примерный фонд ежемесячной оплаты труда — 350 000 руб.

Данные расчеты представлены в виде усредненного плана и могут отличаться в зависимости от региона России.

Другие расходы

Производство будет сопровождаться и другими ежемесячными расходами:

- Покупка упаковочных мешков (тары) под готовую продукцию. Цена мешка 30 кг составит 8 руб, из расчета месячного расхода получаем сумму 4 000 руб.

- Связь – 10 000 руб.

- Непредвиденные расходы – 10 000 руб.

- Средние данные энергопотребления производственной линии, рассчитанные на производство готовой продукции 150 тонн/мес. равны около 100 000 руб/мес.

- Техническое обслуживание – 50 000 руб.

- Отдельной статьей расходов необходимо считать замену режущих элементов (ножей) – 35 000 руб.

- Услуги мусоровозов – 20 000 руб.

Лицензия для приема и утилизации

Вопреки информации на большинстве сайтов, переработка шин как бизнес требует наличия лицензии.

Шины имеют четвертый класс опасности. Согласно законодательству РФ, прием и утилизация данного вида отходов требуют получения лицензии.

Перед подачей документов предприниматель должен иметь:

- производственные площади;

- промышленную площадку с санитарной зоной;

- оборудование;

- разрешения от Росприроднадзопа, Роспотребнадзора, пожарной инспекции.

Стоимость лицензии составляет 7500 рублей, срок ее оформления — 45 рабочих дней. Используя услуги посредников, готовьтесь заплатить в разы больше.

Подсчеты прибыльности

Прибыльность проекта и план получения выручки:

- Готовая продукция в виде резиновых гранул, средняя цена 15 руб/кг. 100 тонн = 1 500 000 руб.

- Корд металлический 30 тонн при цене 3 000 руб/тонна = 90 000 руб.

- Текстиль из расчета получаемого материала 20 тонн и среднерыночной цены 2 000 руб/тонна = 40 000 руб.

Представленный бизнес-план имеет средние расчеты, не учитывает некоторые факторы:

- местоположение;

- территориальную принадлежность;

- наличие рынка сбыта в конкретном регионе.

Его нельзя принимать как формулу, но, даже не смотря на это, выгода очевидна.

При благоприятных условиях окупаемость производства крошки из старых шин произойдет через 1,5-2 года после запуска линии.

Механический способ дробления авторезины

Оборудование для дробления авторезины

Оборудование для дробления авторезины

Механический метод переработки изношенных шин и покрышек в гранулы более популярен среди производителей и подходит для открытия мини производства. Технология заключается в многоступенчатом механическом воздействии на материал: резка, рубка, сдавливание, измельчение, перетирание и прочее. Существует несколько видов механического воздействия:

- дробление при нормальной температуре;

- дробление при высокой температуре (выше 100 градусов);

- измельчение при помощи низкой температуры, обеспечивающей хрупкость материала;

- измельчение «озоновым ножом», когда озон ускоряет старение и способствует быстрому саморазрушению материала;

- раздавливание с помощью мощного гидравлического пресса.

Наиболее распространен первый способ, обладающий следующими преимуществами:

- исключаются термические окисления и эффект девулканизации, когда структура материала становится пластичной, а не эластичной;

- небольшое потребление энергии, обеспечивающее низкую себестоимость готовой продукции.

Другие методы измельчения покрышек

Существуют и другие методы измельчения старых шин, но по разным причинам многие из них не получили широкого применения. Наиболее известные способы переработки:

- с использованием роторного диспергатора;

- метод озонного ножа;

- бародеструкционный метод;

- ударно-волновое измельчение (взрывоциркулярное).

Для роторного диспергатора покрышка измельчается на небольшие куски. Затем резина сдавливается в гильзе и проходит через отверстие диаметром около 1 мм. В результате получается мелкая резиновая пыль с высокоразвитой поверхностью, способная эффективно вступать в реакцию с другими компонентами смесей. Такая пыль используется для изготовления сорбентов, новых автошин, материалов для кровельных работ и тд.

Переработка покрышек методом озонного ножа включает в себе воздействие озона на изношенную резину в специальной камере и последующее механическое измельчение. Озон способствует разрушению структуры резины, облегчая дальнейшее измельчение покрышки механическими методами. В результате из старой шины получается чистая резиновая крошка и металл, при этом отсутствует необходимость в сепарации, так как металл и резина при воздействии озона сами отделяются друг от друга.

При обработке бародеструкционным методом шины сначала разрезают и измельчают, а затем в специальной камере под воздействием высокого давления и температуры доводят резину до текучести, отделяя ее от металлического корда. В итоге получается мелкая резиновая крошка с размером гранулы около 0,8 см.

Плюсы и минусы продукции

У этой продукции много достоинств. Измельченные резиновые автошины, из которых она производится – материал высококачественный. Для его изготовления используется хороший синтетический каучук, дорогие наполнители и масла.

Преимущества крошки из такой резины:

- Прочна, «не прогибается» под сильным весом, ее можно укладывать в цехах, гаражах и автомойках.

- Долго и верно служит до 35-40 лет, и при этом не истирается и не «линяет».

- Устойчива к влаге, остается цела и быстро подсыхает даже после тропических ливней, поэтому ее используют в аквапарках и в саунах.

- Не боится резких перепадов температур, ей не страшны ни сильные морозы (до -40), ни изнурительный зной (до +50).

- На ней не скользит обувь – травмироваться на такой плитке сложно; ею мостят «спортивные» поверхности – теннисные корты, площадки для игр.

- Материал не портят агрессивные вещества, им покрывают полы химических лабораторий.

- Плитку легко и недорого укладывать и мыть. Ею мостят лестницы, входы в здания, торговые центры и многие другие «публичные» пространства с большим людским потоком.

Также тротуарной плитке из резиновой крошки можно придавать самую разнообразную форму, размер и цвет, красиво вписывать в интерьер помещений и ландшафт. Ее кладут на дачных участках и в элитных коттеджных поселках, на балконах и террасах.

Основные способы переработки шин

Для переработки старых автомобильных покрышек используется 2 основных метода:

- механический;

- химический.

Возможно совместное использование обоих способов при последовательном применении механического перед химическим. Выбор технологии переработки зависит от оснащенности оборудованием и требований к конечной продукции.

Для сокращения расходов на переработку используется только механический способ, заключающийся в обычном измельчении старых шин.

Механические методы

Для механической обработки старых автопокрышек используются шредеры, в которые помещается шина. В шредере шина разрезается ножами на мелкие кусочки до установленного размера крошки, составляющего 0,1-10 мм. Для дополнительной обработки используется магнитный сепаратор, при прохождении через который отделяются частицы металлокорда. Предварительно покрышки разрезаются на несколько крупных кусков для размещения в шредере, первичное измельчение зависит от вместимости и производительности шредерной установки.

Основной продукт, получаемый после механической обработки, – резиновая крошка. Она применяется в качестве верхнего слоя уличных покрытий: беговые дорожки, спортивные и детские площадки. При покрытии крошка трамбуется или просто засыпается на участок.

Химические методы

Для выделения вторичного сырья из состава автомобильных покрышек применяются химические методы утилизации и переработки:

- пиролиз;

- сжигание;

- растворение.

Методы работают по одному принципу: покрышки помещаются в емкость, где происходит расщепление до молекулярного уровня при сжигании или растворении в кислоте. Опасность метода заключается в обильном выделении токсичных газов в атмосферу. Для исключения утечки газа камеры изолируются, а поднимающийся газ выводится через трубы и служит источником энергии для работы установки или всего комплекса.

Кроме газа, при горении образуется смола или сажа. Полученная масса просеивается через фильтры, чтобы отсеять остатки металлокорда, которые тоже осели при горении. При химической реакции из смолы возможно получение жидких видов топлива: бензина, мазута. Для работы используется дорогое оборудование, которое должно исключать попадание токсичных веществ при горении резины.