Как производят резиновую крошку?

Содержание:

- Станки для измельчения шин

- Гидравлическая дробилка шин

- Переработка небольшого количества резины в домашних условиях

- Производственная площадка и здания

- Технологии переработки покрышек

- Мировая ситуация

- Линия по переработке шин: технологии, цены, популярное оборудование

- Технология изготовления

- Пиролиз покрышек

- Измельчение покрышек с целью получения резиновой крошки

- Изготовление резиновой крошки своими руками

- Технология переработки

- Модели щепорубок и цены на них

- Реализация крошки из покрышек как бизнес

- Достоинства оборудования

- Итоги

Станки для измельчения шин

Существует три вида станков для переработки отслуживших свой срок шин в крошку – одновальные и двухвальные шредеры, а также шиноизмельчающие установки. Первые два вида станков – универсальные, они осуществляют простое дробление, поэтому больше подходят для переработки однородного сырья.

Шиноизмельчающие установки – более совершенное оборудование, позволяющее утилизировать старые покрышки с получением резиновой мелкофракционной крошки высокого качества.

Одновальные шредеры

Одним из видов оборудования для утилизации отслуживших шин являются одновальные шредеры. Они предназначены для переработки отходов из разных материалов:

- резины;

- пластика;

- картона;

- древесины и т.д.

Измельчение в одновальных шредерах происходит путем подачи сырья под давлением на вращающийся вал с ножами. В загрузочную камеру помещаются части разрезанных автошин. Затем под действием гидравлического пресса это сырье прижимается к медленно вращающемуся валу со множеством ножей. Отрезанные частицы резины под давлением проходят сквозь ячейки сита, находящегося под валом, и ссыпаются в емкость для готового продукта. Пресс дает обратный ход, а затем прижимает к вращающимся ножам новую порцию кусков резины.

Размеры частиц резины после переработки шин на одновальных дробилках составляют 10-200 мм.

На российском рынке популярны шредеры отечественного производителя Альфа-СПК (Новокузнецк). Одновальные шредеры этой компании марки ATR/S имеют производительность от 0,5 т до 4 т в час. Их стоимость колеблется в пределах 120 000-2 800 000 рублей.

Двухвальные станки

Еще один вид оборудования для переработки отслуживших шин в крошку – двухвальные шредеры. Эти станки могут использоваться для измельчения крупногабаритных резиновых, пластиковых, древесных отходов. Их конструкция включает в себя два вала с закрепленными ножами, вращающиеся навстречу друг другу.

Куски резины подаются на ножи, захватываются ими, втягиваются между валами и измельчаются. Раздробленные частицы попадают в крутящийся барабан-сито. Мелкая фракция просеивается, а оставшееся сырье вновь поступает на резку.

Двухвальные станки позволяют получать сырье как крупной, так и мелкой фракции. Чем меньше фракция, тем больше времени требуется на переработку. В комплектацию дробилки для переработки шин может входить конвейер с магнитным металлоуловителем для отделения включений железа. Как и одновальные, двухвальные шредеры не очищают полностью сырье от включений металла и текстиля. Но они имеют преимущество в том, что могут измельчать крупногабаритное сырье.

Двухвальные станки позволяют получать сырье как крупной, так и мелкой фракции. Чем меньше фракция, тем больше времени требуется на переработку. В комплектацию дробилки для переработки шин может входить конвейер с магнитным металлоуловителем для отделения включений железа. Как и одновальные, двухвальные шредеры не очищают полностью сырье от включений металла и текстиля. Но они имеют преимущество в том, что могут измельчать крупногабаритное сырье.

Двухвальные дробилки ATR/S 2000 Новокузнецкого производителя Альфа-СПК имеют производительность до 2 т/час, цена – от 2,8 млн. рублей. Также двухвальные дробилки производительностью от 700 до 25 000 кг/час выпускает компания НЕТМУС.

Шиноизмельчающие установки

В отличие от универсальных одновальных и двухвальных шредеров, шиноизмельчающие установки имеют конкретное предназначение – это установки по переработке изношенных шин в крошку.

- Шина фиксируется в зажимном барабане.

- Барабан включается в режим вращения.

- Вращающаяся в противоположном направлении режущая коронка приближается к поверхности шины и начинает ее обрабатывать послойно, разрушая резину в мелкую крошку.

- При достижении слоя корда движение коронки блокируется. Таким образом металлическая часть остается неприкосновенной, а получаемый продукт – чистым от металлических примесей.

Шиноизмельчающие установки могут настраиваться на переработку покрышек разных размеров. Они позволяют получить очищенную от примеси резиновую крошку мелкой фракции, и способны заменить дорогие и крупногабаритные линии по переработке отслуживших автомобильных шин. Хотя в среднем уступают им в производительности.

Гидравлическая дробилка шин

Гидравлическая дробилка ГДШ-500 для измельчения на чипсы цельных легковых шин и сегментов грузовых шин.

Назначение: гидравлическая дробилка разрубает полученные на гидравлических ножницах НС-500 сегменты грузовых автошин размером до 150 мм и цельные легковые покрышки на чипсы шириной 50 мм.За одно опускание ножа можно разрубить 4 сегмента грузовой шины. Каждый сегмент разрубается на 7 кусочков-чипсов, размерностью около 50*50 мм. На входе 4 сегмента, на выходе 28 кусочков-чипсов.

Один полный цикл дробления (загрузка материала, дробление материала, выгрузка) длится около 3 минут.ГДШ-500 идеально подходит для модернизации действующих линий по переработке покрышек, производительность которых на входе составляет до 500 кг/час.Отлично подходит для комплектации линий типа «вальцы», линий со шнековыми и ножевыми грануляторами.ГДШ-500 является мобильной установкой, может легко транспортироваться на борту обычного грузовика грузоподъемностью до 2000 кг. Не требует анкерных креплений. Может быть подключена к электрогенератору.

Технические параметры:

|

Модель |

ГДШ-500 |

|

Производитель: |

Россия |

|

Мощность/тип привода: |

Гидравлический 7.5/11 кВт |

|

Вес: |

1700 кг |

|

Габариты (Д/Ш/В): |

2200×1000×2000 мм |

|

Производительность минимальная/средняя/максимальная: |

300/500/ 800 кг/час (зависит от степени измельчения и типа материала на входе) |

|

Вход |

Сегменты до 150 мм от грузовых покрышек различной конструкции корда, цельные легковые шины с предварительно вырезанными посадочными кольцами или вытянутым пучком толст. Бортовой проволоки на станке ДС-500. |

|

Выход |

Чипсы, готовые к переработке в крошку. |

Переработка небольшого количества резины в домашних условиях

Получение небольшого объема резиновой крошки в личных целях не требует большого количества сырьевого материала и специального оборудования. Воспользоваться можно подручными средствами, такими как ножницы, гильотинный резак или топор. Для разрезания старых шин также подойдет хорошо заточенный нож.

Этапы переработки шин в крошку в домашних условиях:

- удаление корда

- резка отработанных шин на ленты

- измельчение полученного сырьевого материала

Для работы с большими объемами резиновых отходов в коммерческих и личных целях необходимы финансовые вложения, покупка оборудования и наличие помещения для переработки сырьевого материала. Стоимость предлагаемых производителями агрегатов зависит от их мощности и комплектации. Отечественные и импортные производители предоставляют линии переработки резиновых отходов полного цикла. Владея базовыми знаниями по физике можно изготовить оборудование для переработки шин в крошку своими руками, отвечающее личным потребностям.

Производственная площадка и здания

Даже мини-завод по переработке шин требует достаточно большой площадки. Большую часть производственной площадки будет занимать склад сырья (покрышек) и готовой продукции. Линия по переработке шин занимает достаточно большую площадь – 150–300 м2. Это лучше уточнить после выбора оборудования. Высота здания (или ангара) 5–6 метров. Производственная площадка должна быть достаточно удалена от жилой застройки. Минимальное расстояние 200-500 м. Лучшее место – промзона. При переработке шин материал достаточно сильно нагревается и выделяет летучие вещества со специфическим запахом. Местная вентиляция обязательна. Необходимо в составе вентиляционного оборудования предусмотреть специальные поглотительные патроны. Их производят промышленно.

Технологии переработки покрышек

В настоящее время существует 4 основных технологии переработки шин:

- пиролиз,

- сжигание,

- восстановление,

- переработка шин в крошку.

Пиролиз

Пиролиз – это изменение формулы и свойств исходного материала с расщеплением его составляющих. Конечные продукты пиролиза пригодны для ГСМ.

Процесс технологии представляет собой нагревание покрышки без доступа кислорода.

Из 1 тонны покрышек можно получить:

- 400 кг жидкой углеводородной фракции,

- 250 кг углерода,

- 150 кг металла.

В ряде стран пиролиз как метод переработки шин запрещен и на законодательном уровне признан экологически небезопасным. Связано это с тем, что в процессе нагревания возникают сильнейшие яды.

А именно:

- сероводород,

- сероуглерод,

- хлористый водород и диоксины.

Несмотря на то что отрасль претерпевает изменения и в будущем может начать набирать обороты, сегодня, из-за высокой токсичности, этот способ не распространен. Он требует больших капиталовложений в современное, отвечающее всем экологическим нормам оборудование. Что ставит под вопрос рентабельность производства.

Сжигание

Сжигание одной тонны покрышек дает примерно столько же тепловой энергии, что и одна тонна энергетического угля.

Однако, при сжигании сера, входящая в состав резины, образует большое количество сернистого газа, что требует установки специальных фильтров в оборудование. Кроме того, для сжигания 4 тысяч шин необходимо количество воздуха, потребляемое небольшим городом за месяц.

Восстановление

При восстановлении затраты на нефть уменьшаются в 6 раз, что говорит о рациональности и экономичности способа. Это новое поколение в переработке автопокрышек.

Среди фирм, занимающихся восстановлением покрышек, лидируют шинные заводы. Так, например, компания Marangoni (Италия) кроме производства покрышек для автомобилей и автобусов выпускает продукцию как для восстановления, так и для утилизации шин без отходов.

Технологии восстановления шин:

- горячая вулканизация,

- холодная вулканизация,

- нарезка.

Пример процесса восстановления шин методом холодной вулканизации:

- визуальный осмотр и отсев покрышек с видимыми дефектами,

- проверка шины под давлением,

- съем остатков старого протектора,

- подготовка каркаса к обработке клеем и нанесение веществ, активизирующих процесс вулканизации,

- закладка колеса в оболочки, называемые энвелопами,

- подача в автоклав,

- проверка покрышки под давлением и восстановление формы колеса.

В России по технологии холодной вулканизации работают:

- ООО Скай, дилер германской компании Vergolst в Северо-Западном регионе,

- Чеховский шиновосстановительный завод,

- ООО Совтрансавто-Брянск, работающий по технологии американской компании Bandag, завод РТИ (г. Копейск).

Переработка шин в крошку

В связи с тем, что самым рациональными и экологичным методом утилизации становится переработка шин в крошку, бизнес-план будет строиться на основе этого способа.

Резиновая крошка это измельченная резина с фракциями разных размеров и форм. Для крошки из резиновых изделий характерно сохранение своей молекулярной структуры и эластомерных свойств, присущих исходному материалу.

Сферы применения крошки в зависимости от размера фракций:

- мелкая крошка используется при производстве новых автомобильных шин,

- средняя крошка применяется в виде сорбента и при модификации битума,

- крупная крошка служит для изготовления покрытий различного назначения.

Технология производства резиновой крошки из покрышек включает в себя следующие этапы:

- выявление повреждений покрышек и отсев непригодных деталей,

- резка на части,

- сортировка от металлических компонентов и измельчение шредером,

- истирание в крошку на роторной дробилке,

- сепарация,

- очищение резиновой крошки на вибросите,

- соответствующая упаковка и транспортировка.

На видео показан технологический процесс переработки старых автомобильных шин в крошку. От канала Крестьянин.

https://youtube.com/watch?v=C4KOjytSGgs

Мировая ситуация

Указанная проблема актуальна для каждой промышленно цивилизованной страны, поскольку напрямую связана с экологической обстановкой. Помимо этого нынешние экономические реалии указывают на необходимость употребления вторичных ресурсов для максимальной эффективности.

Каждый год в мире, согласно данным, представленным ООН, возникает более 25 млн. тонн отходов в форме изношенных автомобильных покрышек, из которых приблизительно 15 млн. тонн, т. е. свыше 60%, отправляется попросту на свалки.

В европейских странах каждый год выходят из использования свыше 2,5 миллионов тонн шин, при этом уровень их переработки достигает 90%. Основная часть собранных вышедших из эксплуатации шин подвергается уничтожению посредством сжигания для извлечения энергии, это примерно 40%. Немного меньший масштаб перерабатывается до состояния крошки — это чуть больше 30%. Также чуть более 20% шин поддаются восстановлению или вывозятся для вторичного использования или же захоронения.

В европейских странах каждый год выходят из использования свыше 2,5 миллионов тонн шин, при этом уровень их переработки достигает 90%. Основная часть собранных вышедших из эксплуатации шин подвергается уничтожению посредством сжигания для извлечения энергии, это примерно 40%. Немного меньший масштаб перерабатывается до состояния крошки — это чуть больше 30%. Также чуть более 20% шин поддаются восстановлению или вывозятся для вторичного использования или же захоронения.

Следует отметить, что общеевропейский рынок активно продвигается в сторону повышения доли применения автоматизированной методике переработки: если в 92 году прошлого века дробилось в крошку всего лишь 5% собранных шин, то спустя всего лишь 16 лет в 2008 году процент составлял уже 34. Более того, стремительно растут масштабы сжигания шин, тем более что было разработано специальное экологичное оборудование, которое обладает высоким КПД.

Одними из основополагающих целей таких инициатив являются:

- повышение уровня вторичной переработки с тридцати процентов до ста;

- понижение уровня их захоронения с пятидесяти процентов до 0.

К тому же значительной задачей переработки утилизированных шин является добывание качественного вторичного сырья и его повторного применения для сокращения потребления природных ресурсов.

В России ежегодный масштаб амортизации шин превосходит 1,1 млн тонн в год. За предыдущие 5 лет этот показатель возрос практически на 25%. Действительный объем переработки шин в нашем государстве — менее 10%.

Самые ходовые способы переработки шин в России — это дробление и пиролиз. В начале 2000 годов значительный объем собранных шин подвергается сжиганию, а в настоящее время эти две технологии занимают приблизительно равные доли с незначительным преобладанием метода механического.

Самые ходовые способы переработки шин в России — это дробление и пиролиз. В начале 2000 годов значительный объем собранных шин подвергается сжиганию, а в настоящее время эти две технологии занимают приблизительно равные доли с незначительным преобладанием метода механического.

Линия по переработке шин: технологии, цены, популярное оборудование

Многие продукты из органических составляющих можно использовать повторно, вместо того чтобы просто вывозить их на свалки, загрязняя природу. Автомобильные шины тоже относятся к этой категории. Открыть завод по переработке автошин в России несложно, конкуренция в отрасли всё ещё низкая.

Полноценная линия по переработке шин требует, во-первых, тщательно разработанного бизнес-плана, около 6 млн. руб. стартового капитала и желания сохранить в целости окружающую среду. Точная стоимость оборудования зависит от типа переработки: измельчение покрышек в крошку или получение из отслужившей резины жидкого топлива.

Переработка в крошку требует меньших финансовых вложений. Главная задача этого метода — измельчить сырьё до требуемого размера фракции. Оборудование для переработки шин в крошку может отличаться, но минимальный набор устройств следующий:

- для удаления посадочных колец;

- для резки шин на ленты;

- для истирания лент;

- вибрационное сито;

- разделитель фракций (сепаратор);

- конвейеры для транспортировки сырья между станками.

Собирать станки своими руками слишком сложно, лучший выход — приобрести готовую линию. Начинающему предпринимателю будет важен вопрос цены, ведь оборудование для переработки шин довольно дорогое. Для первых этапов развития производства будет достаточно аппаратов небольшой мощности — в случае накладок с поставками сырья или поиском клиентов убытки от простоя будут меньше.

Даже минимальная мощность позволяет перерабатывать в час до 100 килограммов сырья. Стоимость такого набора — в пределах 1,5 млн. руб., а более производительные комплекты, позволяющие перерабатывать до тонны сырья в час, обойдутся предпринимателю в 3–10 млн. руб.

Самое популярное оборудование — линии ALPHA-TIRE RECYCLING различной мощности, линии РДК от компании СИБПРОММАШ, линии компаний Ecostep и Eldan Recycling.

Переработка шин в топливо требует больших вложений, но конечный продукт выгоднее сбывать. При этом способе переработки автомобильных шин используется технология пиролиза. Для запуска производства понадобятся:

- контейнеры для сырья и конечных продуктов;

- система транспорта (погрузчики, конвейер, автомобили);

- станки для извлечения арматуры из шин;

- пиролизная установка.

Качественная пиролизная установка — самая дорогая часть, обойдётся не меньше, чем в 5 млн. руб. С её помощью можно обработать до 5 тонн сырья в сутки. Средний выход жидкого топлива при полной нагрузке будет составлять около 40% от изначальной массы сырья.

Пиролиз позволяет получать и сбывать не только топливо, но и газ, и металлокорд (применяется для армирования автомобильных шин). Оборудование по переработке шин может использовать в качестве источника энергии полученный газ.

Поскольку пиролизные установки дороги, популярностью пользуется заказ отдельных установок и готовых комплектов из Китая. Китайское оборудование привлекает своей ценой, поставщики обычно идут навстречу и готовы делать большие скидки. Но эти станки чаще всего проектируются для внутреннего китайского рынка, что может принести некоторые проблемы:

- техническая документация на китайском языке;

- малая доступность запасных частей;

- возможное несоответствие реальной установки заявленным характеристикам.

Обратите внимание! Существует ещё одна разновидность переработки шин — криогенная. По этой технологии сырьё сначала замораживают, потом измельчают

Технология очень эффективна, но малопопулярна: на оборудование для криогенной установки придётся потратить не меньше 30 млн. руб.

Технология изготовления

В промышленности существует два базовых способа производства крошки из отслуживших свой век колёс: ударно-волновой и механический. Остановимся на них подробнее.

Ударно-волновой

Эта техника измельчения автопокрышек и прочего резинового сырья до состояния мелкой крошки разработана относительно недавно. В данном случае переработка основывается на замораживании заготовок при сверхнизких температурах с дальнейшим их дроблением мощной ударной волной. Обычно для замораживания используют криогенные камеры, а мощную ударную волну создают особой электроустановкой либо небольшой порцией взрывчатки.

Механический

Этот способ переработки считается стандартной технологией. Он используется повсеместно, даже на самых небольших производствах. Суть данного процесса заключается в пошаговом механическом воздействии на резиновые заготовки с целью получения на выходе прорезиненной крошки определённой фракции.

Существует несколько используемых технологий мехпереработки покрышек:

- дробление с охлаждением резинового сырья;

- при завышенной температуре;

- при обычном температурном фоне;

- с применением «озонового ножа»;

- с давлением сырья под мощнейшим прессом.

Наибольшее распространение получило дробление при обычной температуре. Такая технология позволяет получить автомобильную крошку даже в условиях небольших предприятий, причём фракция на выходе может быть абсолютно любой — от больших фрагментов до пылевой субстанции.

Ход переработки шин механическим способом можно условно разделить на несколько основных этапов:

- В самом начале технологического процесса выполняется сортировка автопокрышек по их размеру – это позволит в дальнейшем настроить станки под колёса определённых габаритов. Непосредственно дробление начинается с вырезания бортовых колец на специализированном оборудовании.

- На второй стадии гидравлическими ножницами шины режутся на ленты средней величины.

- Далее, сырьё поступает в шредер, где даже самые крупные фрагменты измельчаются до размера чипсов – 2-10 см².

- Получившиеся заготовки проходят дальнейшую обработку, в ходе которой измельчаются до фракции нужной величины. На данном этапе применяется мельница с острыми четырёхгранными ножами либо иные механизмы, способные выдержать повышенные нагрузки.

- На завершающем этапе следует отделить непосредственно крошку от других побочных продуктов, то есть текстильных остатков и металлокорда.

- Материал практически готов к применению, остаётся только пропустить его через вибросито – оно разделит получившуюся резиновую крошку на отдельные фракции.

Полученное изделие фасуется и доставляется к месту переработки.

Владельцы дачных участков, которые не планируют выпускать резиновую крошку в промышленных масштабах, а хотят просто сделать своими руками недорогое и практичное покрытие для садовых дорожек, могут измельчить автопокрышки самостоятельно. Заготовка сырья, скорее всего, никаких сложностей не вызовет — достаточно только пройтись по соседям. Наверняка, многие из них с радостью достанут из сараев отслуживший свой век покрышки.

В домашних условиях преимущественно используют механическую резку старой авторезины, вариант с заморозкой для дома невыгоден, поскольку в этом случае придётся покупать низкотемпературную камеру. В быту чаще всего прибегают к механической резке и дальнейшему доведению до нужной фракции в бытовых измельчителях и дробилках.

Для создания окрашенной крошки добавляют красящий клей на основе лапрола.

Наглядный обзор превращения старых автошин в резиновую крошку механическим способом представлен в следующем видео.

Пиролиз покрышек

Процесс представляет собой нагревание материала до 400–500 градусов без доступа кислорода (воздуха). При этом образуется пиролизный газ, жидкая углеводородная фракция, сажа и отходы металлокорда. Вы можете найти прекрасную калькуляцию продуктов. Например, из 1 тонны покрышек можно получить 500 кг жидкой углеводородной фракции (топливо и даже бензин!), 200 кг газа (идет на нагревание реактора и экономит топливо), 200 кг технического углерода и 100 кг металла. В чем же проблема? Задайте себе вопрос, а куда исчезает сера, если ее в составе до 10% и диоксид кремния. Очень просто. Большая часть серы переходит в сероводород (сильнейший яд, вещество 1 класса опасности), который содержится в газах пиролиза. Другая часть серы образует сероуглерод и другие соединения, которые уходят в жидкую фракцию. И, наконец, в остатке, который стыдливо называют техническим углеродом, находятся сульфиды металлов (в основном, натрия и кальция). Куда исчез диоксид кремния – в остаток. Еще более сложная судьба полихлоридов. Часть из них переходит в остаток, часть образует хлористый водород (не подарок!), а часть образует диоксины, которые могут быть во всех продуктах. Этот «технический углерод» не будет использовать ни один из ответственных потребителей. Закопать его тоже нельзя. Переработав таким образом шины, мы породим кучу новых проблем. Эти проблемы решаются, но требуют больших капиталовложений, что ставит под вопрос рентабельность этого метода без помощи государства.

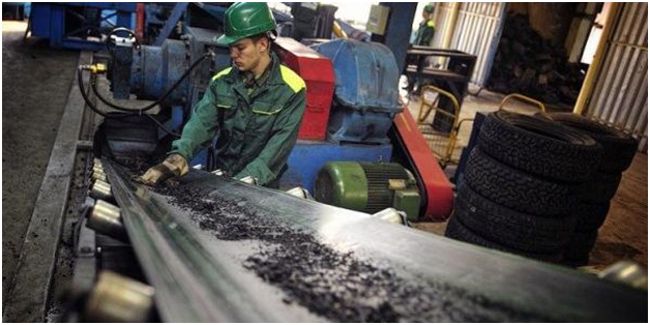

Измельчение покрышек с целью получения резиновой крошки

Дробление шин на станках для переработки резины считается лучшим в плане экологии методом утилизации. Неиссякаемый сырьевой рынок не создает проблем для ведения бизнеса. Источниками образования отходов являются автосервисы, шиномонтажи, транспортные предприятия, свалки. Сфера применения вторсырья достаточно обширная. В списке заказчиков числятся организации дорожного строительства, поэтому трудностей для реализации товара нет.

https://www.youtube.com/watch?v=MyZ_WvFf8_g

Стоимость нового оборудования для переработки шин в крошку зависит от страны производителя и его мощности. При запуске комплексной линии с производительностью до 500 кг в час цена достигает 6200000 рублей. Траты на отдельные установки, утилизирующие 100—200 кг в час, составляют 1,5—2 млн.

Изготовление резиновой крошки своими руками

В последние годы вошло в моду использование резиновой крошки и материалов, изготовленных на ее основе для оформления участков, организации дорожек, покрытия крыш домов. Можно использовать резиновую крошку и для создания гидроизоляции для фундаментов зданий. Для того чтобы использовать элементы из резиновой крошки на своем участке, можно обратиться в компанию, профессионально работающую с резиновой крошкой. Однако выполнять работы с этим материалом не так уж и сложно. При желании и наличии свободного времени резиновую крошку можно изготовить в домашних условиях своими руками.

Из чего изготавливается резиновая крошка своими руками?

При решении этого вопроса можно пойти двумя путями. Путь номер один опирается на переходе резины в хрупкое состояние при пониженных температурах. Если в домашних условиях есть возможность охлаждать исходный материал для приготовления крошки до температуры -70 … -80 градусов по Цельсию, то можно будет получать крошку из любого типа исходных материалов. Однако решить эту задачу в домашних условиях не так-то просто.

Путь номер два состоит в грамотном отборе исходного материала. Как мы знаем, крошку можно получать из покрышек и камер от автомобильных колес. Но покрышки очень тяжело поддаются измельчению в нормальных условиях, к тому же из них потом сложно извлечь металлический корд. По этой причине для получения резиновой крошки в домашних условиях лучше использовать в качестве исходного сырья старые изношенные камеры. Этот материал достаточно легко можно резать при помощи подручных инструментов имеющихся в любом доме.

Как в домашних условиях изготовить резиновую крошку?

На начальном этапе необходимо подготовить достаточное количество исходного сырья, т.е. старых автомобильных камер и соответствующий режущий инструмент. Для изготовления покрытия площадью один квадратный метр и толщиной 10 мм необходимо порядка 8 кг резиновой крошки. При производстве крошки из старых камер потери материала по массе минимальны. Таким образом, необходимо заготовить исходный материал из расчета 8 кг старых камер на 1 квадратный метр покрытия.

Для измельчения резины можно применять обычные ножницы или топор. При желании можно соорудить специальные гильотинные ножницы. В крайнем случае, можно организовать нарезку камер достаточно острым ножом.

Изготовление крошки нужно выполнять по следующему алгоритму:

- Удалить все металлические элементы со старой камеры

- Разрезать камеру на тонкие полоски

- Тонкие полоски, полученные на этапе 2 измельчить

Технология переработки

Разработано три метода переработки автомобильных шин, способствующих производству крошки. Каждый задействует собственную технологию и оборудование.

- Обработка жидким азотом делает из резины хрупкий материал с последующим измельчением. Морозильные камеры и станки обойдутся в 40 миллионов рублей.

- На предприятия устанавливается комплексная линия по переработке. Полный цикл выгоден при регулярных поставках для выдачи большого объема.

- Разнообразные измельчители и мельницы позволят наладить переработку шин почти в домашних условиях. Необходимое оборудование для утилизации закупается и изготавливается самостоятельно.

Третий способ подходит молодым предпринимателям. Необходимо арендовать просторное помещение площадью от 300 до 450 квадратных метров. Процесс переработки разделен на этапы:

- происходит осмотр и удаление лишних включений;

- снимают посадочные кольца;

- нарезают шину на ленты (5 сантиметров) и мелкие чипсы (от 20 до 40 миллиметров);

- получают крошку при помощи измельчителей и шредеров;

- отделяют металл и текстильный корд;

- сортируют и упаковывают.

Наладить поставки будет несложно. Шины готовы поставлять автосервисы и транспортные предприятия. Их вывозят на городские свалки и промышленные полигоны.

Модели щепорубок и цены на них

Стоимость сложных агрегатов, таких как барабанные рубительные машины или шредеры, зависит от множества факторов, поэтому в таблицу мы вставили ссылки на сайты производителя или продавца, у которых можно будет уточнить информацию о цене на дробилки дерева в щепу в зависимости от нужной конфигурации:

| Название агрегата | Описание | Сайт производителя или продавца |

| Skorpion 500 EB | Барабанная дробилка от компании Teknamotor. Оснащена трехножевым барабаном и способна за час произвести 25-34 м3 щепы размером 10–30 мм. Оснащена электромотором мощностью 45–55 кВт (зависит от конфигурации). Способна перерабатывать не только обрезки и ветки, но и стволы толщиной 15 см. | www.teknamotor.by |

| МРБ 110 | Российская барабанная рубительная машина, предназначенная для переработки плоских отходов и круглой неделовой древесины диаметром 300 мм. Размер щепы регулируется в пределах 20–60 мм. Общая производительность агрегата составляет 12–15 тонн (не кубометров) в час, при этом машина потребляет 127 кВт электроэнергии в час. | www.stankoff.ru |

| RM-400 | Современная барабанная рубительная машина средней производительности, подходит для переработки в щепу различных древесных отходов и кругляка диаметром 140 мм. Производительность составляет 15–45 м3 щепы в час, а возможность изменения скорости подачи древесины многократно расширяют возможности регулирования размеров и формы щепы по сравнению с обычными барабанными измельчителями. | www.stankoff.ru |

| D630 ДВС | Довольно мощная щеподробилка, сочетающая в себе роторный измельчитель и молотковую дробилку. Эта модель подходит для использования при отсутствии электроэнергии и оснащена китайским двигателем Лифан. Также может быть подключен к валу отбора мощности трактора или грузовика. Производительность аппарата 5–10 м3 щепы в час. | |

| ИД-600М | Роторно-молотковый измельчитель средней мощности, идеально подходящий для создания топливной, технологической или арболитовой щепы. При работе потребляет 19 кВт электроэнергии в час и за это время производит 3–8 м3 щепы. | ruarbolit.ru |

| СОВА Щ-350 | Один из самых дешевых роторно-молотковых измельчителей древесины с производительностью 2–7 м3 в час. Оснащен мотором мощностью 5,5 кВт, поэтому не может долго работать без перерыва. По заказу возможна установка более мощного электромотора или двигателя внутреннего сгорания. | www.promrostplus.ru |

| UNTHA LR630 | Современный одновальный шредер с производительностью 1–2 м3 щепы в час. В зависимости от конфигурации потребляет 11–19 кВт в час. Оснащен системой обнаружения посторонних предметов, которая останавливает работу аппарата в случае опасности. | www.stanki.ru |

| ШДП-5Д | Российский двухвальный шредер мощностью 30–45 кВт и производительностью 1–5 м3 в час. Может быть оснащен молотковым измельчителем. В базовом варианте размер щепы составляет 5–15 см, если же оснащен молотковым измельчителем, то размер щепы составляет 5–50 мм. | severprominvest.ru |

| РРМ-2/9 | Двухвальный шредер мощностью 150 кВт, предназначенный для переработки больших объемов древесины. Производительность 1–3 тонны в час, зависит от породы дерева и конфигурации аппарата. Благодаря отсутствию сложной электроники данный щепоруб стоит относительно недорого. | bmpa.ru |

Реализация крошки из покрышек как бизнес

Цена реализуемой продукции играет важнейшую роль в любом бизнесе.

Цена реализуемой продукции играет важнейшую роль в любом бизнесе.

Чем выгоднее будет продаваться конечный продукт, тем больше средств будет оставаться на предприятии после уплаты обязательных платежей и налогов.

Можно увеличить зарплату всем работникам, закупить новое оборудование, провести модернизацию производства.

Рассчитывая цену реализации, необходимо учитывать производственные затраты и стоимость сырья.

В России стоимость резиновой крошки из покрышек варьируется от 13 до 20 рублей 1 кг.

Цена за тонну – 13000-20000 рублей. Средняя стоимость: 15-16 рублей за 1 кг и 15000-16000 рублей за тонну.

Начиная свой бизнес, необходимо тщательно исследовать рынок сырья. Лучше всего заключить договора со специализированными шиномонтажными мастерскими. Дважды в год – в октябре-ноябре и апреле-мае мастерские смогут поставлять вам крупные партии сырья.

В этот период происходит смена сезона с летнего на зимний и наоборот. Все автовладельцы интенсивно меняют покрышки на всех четырех колесах.

К этому моменту большинство из них приурочивают смену изношенных шин на новые.

К этому моменту большинство из них приурочивают смену изношенных шин на новые.

Как правило, старую резину все оставляют на шиномонтажных мастерских.

Следует либо договориться с работниками нескольких мастерских, либо вывозить сырье самому при наличии легкого грузового транспорта.

Так можно снизить себестоимость производимой резиновой крошки. Это положительно отразиться на прибыли.

Многие предприятия РТИ наладили выпуск совершенно новых изделий для народного хозяйства из резиновой крошки:

- модульная плитка для пола;

- материалы для кровли;

- садовые дорожки;

- бесшовные покрытия для улиц и помещений;

- напольное покрытие в виде матов и рулонов;

- плиты между рельсами на вокзальных переходах;

- добавки в асфальтобетонную смесь;

- детские игрушки;

- резиновая обувь.

Больше информации об изделиях из вторичного резинового сырья вы найдете здесь.

Учитывая столь огромный ассортимент выпускаемой продукции, становится понятным, что производство резиновой крошки при переработке покрышек и РТИ является перспективным бизнесом.

Необходимо составить бизнес план, определить будущих покупателей этого сырья и сколько оно будет стоить.

Реализацию промышленным предприятиям РТИ следует осуществлять по оптовым ценам на основании заключенных договоров.

Реализацию промышленным предприятиям РТИ следует осуществлять по оптовым ценам на основании заключенных договоров.

Оптовая цена резиновой крошки варьируется в пределах 12-14 тысяч рублей за 1 тонну продукции.

Снижение стоимости не повлечет сколько-нибудь серьезных убытков предпринимателю.

Наоборот, за счет больших объемов закупок доход будет возрастать.

Больше полезной информации о бизнесе на переработке покрышек в крошку, а также примерный бизнес-план вы найдете тут.

Достоинства оборудования

Решению проблем с отходами уделяется больше внимания. Наладить переработку шин несложно, поскольку удается задействовать качественное оборудование:

- для переработки подбирают несколько станков различной мощности, добавляют новые по мере необходимости;

- установить компактную линию можно на 120 квадратах при высоте потолков до 5 метров и обеспечении вентиляции;

- мощность двигателей варьируется от 1.1 до 7.5 кВт, и это говорит о невысоком потреблении энергии (до 140 кВт);

- механизмы подбираются с учетом суточного объема сырья, используемого для получения крошки и дополнительных элементов;

- системы защиты от перегрева и перегрузок увеличивают сроки эксплуатации;

- производительность позволяет за смену обрабатывать в среднем до 5 тонн покрышек и получать крошки свыше 3 тонн;

- средняя стоимость станка варьируется от 230 до 670 тысяч рублей, лишь отдельные измельчители стоят до 1.2 миллиона;

- необязательно приобретать зарубежные модели, российские компании наладили собственное производство заводов, линий и станков.

Крупное производство не обходится без солидных инвестиций. Затраты на закупку оборудования по переработке в крошку окупаются за первый год.

Итоги

Итак, чем же хорош пиролиз:

- по сравнению со сжиганием, выбросы в атмосферу вредных веществ минимальны, к тому же они подвергаются дополнительной очистке;

- все продукты, получающиеся в ходе процесса, реализуемы в промышленности, не нужно тратиться на утилизацию каких-либо остатков;

- малые энергозатраты – установки в основном потребляют от одного до нескольких киловатт электричества в час;

- оборудование фактически обеспечивает само себя топливом, используя выработанный газ.

В свете таких плюсов переработка шин пиролизом представляется выгодным занятием.

Конечно, Россия обладает большими запасами натуральной нефти и газа, но они не бесконечны.

К тому же, помимо чисто коммерческой стороны, пиролиз – настоящее спасение для экологии, поэтому тем, кто думает о будущем, этот метод утилизации вредных отходов не может не показаться привлекательным.