Защитный слой бетона для арматуры в фундаменте

Содержание:

- Ремонт при образовании повреждений

- Области использования конструкций

- Факторы, влияющие на толщину

- Реконструкция защитного слоя

- Защитный слой бетона для арматуры соответствующий СНИП 52-01-2003.

- Нормативные требования

- Восстановление защитного слоя бетона

- Использование готовых деталей для фиксации

- Преднапряженное армирование

- Защитный слой бетона и его функции

- Способы соблюдения рекомендованных нормативов

- Использование фиксаторов

- Выбор фиксаторов – совет от мастера

- Требования к минимальному расстоянию между стержнями арматуры

Ремонт при образовании повреждений

В ходе эксплуатации железобетонных элементов на их поверхности могут появиться трещины, сколы и другие дефекты, нарушающие целостность защитного слоя. Причинами таких образований могут служить:

- нагрузки на конструкции, превышающие расчетную величину;

- непродуманное применение специальной строительной техники;

- возведение дополнительных этажей без изменения конструкции фундамента;

- давление пучинистых и подвижных грунтов.

Нарушение правил и технологий строительства почти всегда приводит к повреждениям. Восстановление целостности защиты возможно, но потребует дополнительных затрат.

Полный комплекс ремонтных работ должен включать:

- усиление бетонной конструкции;

- установку дополнительных поперечных элементов;

- заделку всех имеющихся трещин;

- реставрацию оббитых и раскрошившихся участков.

Работы производятся с использованием бетонных смесей и цементного раствора высоких марок. Для усиления устанавливается опалубка и доливается армируемый бетон С предварительной забивкой стальных анкеров в старую конструкцию.

Восстановление не должно производиться более чем 2-3 раза. В этих случаях требуется не ремонт отдельных элементов, а полная реставрация здания.

Области использования конструкций

Предварительно напряженный бетон позволяет сократить до 50% расхода арматурной стали.

Преднапряженные изделия используются, когда применение обычного железобетона нецелесообразно (перерасход материалов, рост веса и стоимости, невозможность обеспечить несущую прочность и пр.). Сферами их использования являются гражданское, промышленное, специальное и гидротехническое строительство. Объекты — каркасы и мосты с широкими пролетами, напорные трубопроводы, плотины, водонепроницаемые емкости и пр.

А также из них создают подпорные стены, ограждающие панели, лестничные марши, подкрановые балки, фундаменты, колонны, столбы ЛЭП, каркасы тоннелей, междуэтажные перекрытия и пр. Такая продукция незаменима и при возведении построек в условиях взрыво- и сейсмоопасности. Особенно эффективна она при формировании сборно-монолитных конструкций, когда отдельные преднапряженные сборные элементы соединяются в проектном положении арматурой так, что работают как одно целое.

Факторы, влияющие на толщину

Для определения такого параметра учитывается ряд условий. Если толщина слоя бетона менее установленных нормативными документами значений, то металлический каркас через некоторое время начинает подвергаться коррозии. Если делать защиту большой, то увеличиваются общие финансовые расходы на приобретение материалов. Остается подбирать оптимальный вариант, нормы которого легко найти в СНиП.

На параметр толщины бетона оказывают влияние следующие моменты:

- сечение и тип металлического материала. Чем толще пруток, тем больше параметры бетонной защиты;

- усилие механического воздействия на фундаментное основание и ее характер;

- условия, при которых предполагается эксплуатация фундаментной основы;

- тип сооружения либо отдельно размещенного железобетонного элемента. Параметры слоев в таких случаях нормированы специальной документацией;

- технические параметры эксплуатации. Прут, эксплуатирующийся под большой нагрузкой, подвергается значительному напряжению, следовательно, ему требуется полноценная защита;

- функциональные нагрузочные усилия на стальные элементы. Арматурные прутья в каркасной системе делятся на конструктивные, распределительные и рабочие. Каждый из перечисленных типов смонтирован в общем каркасе по установленным правилам.

Реконструкция защитного слоя

Под действием большого давления раствор вылетает из установки, уплотняя наносимый слой.

Под действием большого давления раствор вылетает из установки, уплотняя наносимый слой.

Толщина защитного слоя бетона с течением времени приобретает неудовлетворительное состояние и требует реконструкции. Воссоздание защитного пласта выполняют двумя способами:

- частичный ремонт, включающий латание трещин, сколов и т.д.;

- полная реконструкция верхнего яруса.

Ремонт по заделыванию трещин не занимает много времени и сил, для этого требуется только привести в порядок место повреждения, очистить его и нанести грунтовый раствор. После подготовительных работ приступают к латанию поврежденного места в железобетонных конструкциях .

Выполняя работы по полной замене поверхности защитного пласта, придерживаются определенных правил и требований. Полная реконструкция требуется, если:

- произошло разрушение металлов в следствие физико-химический взаимодействий с окружающей седой;

- произошло снижение свойств материала;

- случилось отслаивание предохранительного пласта.

Выполняя замену старого пласта на новый, придерживаются следующей инструкции:

- начинают работу по замене защитного пласта с определения его толщины с помощью специального приспособления, которые позволит измерить предохранительный пласт, состоящий из смеси цемента с водой;

- после чего нужно с особой аккуратностью снять непригодный к использованию пласт до места, где крепится стальной каркас;

- если существует надобность, то провести очищение поверхности металла от ржавчины в железобетонных конструкциях;

- после чего провести чистку от возможной грязи и пыли;

- по окончании подготовительно-очистительных работ приступают к нанесению бетонного раствора.

Укладывают смесь слоями под давлением сжатого воздуха или, как еще называют этот процесс укладки – механическим нанесением бетона. Такой способ обеспечит плотное прилегание частиц и взаимодействие бетона с поверхностью сооружений. Укладывают раствор толщиной не меньше трех сантиметров. Возможно нанесение нового пласта на старый, когда поверхность железобетонных построек имеет сильные повреждения и не поддается частичному ремонту. В случаях с надобностью в обработке механическим способом сооружений из железобетона, применяют агрегат с алмазными насадками.

При необходимости устанавливают фиксаторы для стального каркаса:

- «звездочка»;

- универсальные «треугольник»;

- круглые «колесико»;

- «стульчик»;

- универсальные «стойка»;

- «нагель»;

- «конус» .

Большое значение имеет защитный пласт для железобетонного и бетонного сооружения с арматурой. Он выполняет множество функций и продлевает эксплуатационный период построек. Таким образом, выполняя работы по укладке бетона, нужно досконально изучить местность и окружающую среду, в которой планируется постройка железобетонного сооружения, и выбрать толщину предохранительного пласта.

Также важно соблюдать соответствующие нормы и требования, а в процессе постройки — придерживаться инструкций и рекомендаций опытных строителей

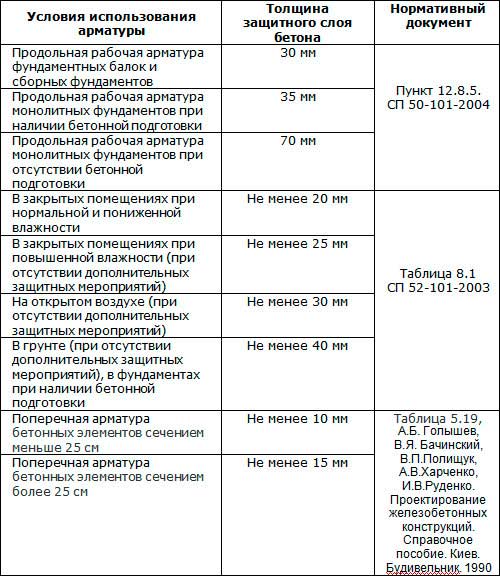

Защитный слой бетона для арматуры соответствующий СНИП 52-01-2003.

- Продольная ненапряженная арматура, в том числе арматура напряженная упорами должна иметь защитный слой строительного материала толщиной не менее диаметра стержня, проволоки или каната. При этом если стенка плиты имеет толщину менее 100 мм, минимальный слой строительного материала должен составлять 10 мм; При толщине стенки плиты более 100 мм и для балок сечением до 250 мм, толщина слоя – 15 мм. Для балок сечением более 250 мм – оптимальная мощность слоя бетона 20 мм, для фундаментов – не менее 10 мм;

- Продольное напрягаемое армирование должно иметь защитное тело бетона минимум 2 или 3 диаметра элементов армирования, в зависимости от его месторасположения и вида нагружения. При этом минимальный слой для стержня – 40 мм, для каната – 20 мм;

- В случае если напрягаемое армирование натягивается на бетон и находится в каналах, слой материала до ближнего канала принимается «не менее 0,5 диаметра отверстия» либо от 20 мм и больше. При пучке металлических стрежней диаметром более 32 мм, толщина тела слоя – «не менее 32»;

- Продольное напрягаемое армирование в различных ЖБИ должно иметь защитное тело бетона: плоские и ребристые плиты, стены и стеновые панели – 20 мм; балки, фермы и колонны – 25 мм; фундаменты и фундаментные блоки – 30 мм, подземные конструкции – 20 мм;

- Защита торцевой части армирования. Рекомендованный минимальный слой: 10 мм для ЖБИ длиной до 9 метров; 15 мм для ЖБИ длиной до 12 метров и 20 мм для ЖБИ длиной более 12 метров;

- Для хомутов и каркасных конструкций, армированных поперечными стержнями, при сечении меньше 250 мм – защитное покрытие материала не менее 10 мм, для сечений больше 250 мм – 15 мм;

Толщина защитного слоя арматуры.

Нормативные требования

Каждый строитель знает, что соответствие нормам – гарантия того, что здание реально сдать в эксплуатацию для дальнейшего безопасного использования. Строительство частного дома или гаража также предполагает бетон в фундаменте с арматурой, если заложить меньший объем раствора, здание может наклониться или в течение несколько лет дать трещину и разрушиться.

Каждый строитель знает, что соответствие нормам – гарантия того, что здание реально сдать в эксплуатацию для дальнейшего безопасного использования. Строительство частного дома или гаража также предполагает бетон в фундаменте с арматурой, если заложить меньший объем раствора, здание может наклониться или в течение несколько лет дать трещину и разрушиться.

Агрессивная среда, в которой эксплуатируется постройка, требует закладку цемента в большем количестве, о чем идет речь в СНиП, зарегистрированном под номером 2.03.11-85. Каждый железобетонный компонент должен подходить под требования, которые можно почитать в СНиП 2.01.02-85.

Восстановление защитного слоя бетона

Защитный слой бетона представляет собой слой бетонной смеси, толщина которого равна расстоянию от поверхности до начала арматурных частей. Основное предназначение защитного бетонного слоя – предохранение арматуры от неблагоприятных воздействий внешней среды – повышенной влажности, нагрева, коррозии и др. Кроме этого, защитный слой необходим для закрепления арматуры в бетоне и обеспечения совместной работы железа и бетона.

В процессе эксплуатации зданий или сооружений строительные конструкции подвергаются жестким атмосферным воздействиям, главными из которых является периодическое увлажнение поверхности бетона и температурные колебания, которые приводят к постепенному разрушению защитного бетонного слоя. В нем появляются различного рода трещины и отслоения, происходит оголение арматуры и последующая ее коррозия. Все это говорит о необходимости восстановления защитного бетонного слоя.

В современной строительной индустрии существует ряд способов, применяемых для восстановления и укрепления защитного бетонного слоя. Рассмотрим их подробнее.

1. Оштукатуривание строительной конструкции плотным цементно-песчаным раствором с последующим нанесением трещиностойкого лакокрасочного покрытия;

2. Обетонирование поверхности цементным или полимерным бетоном, имеющим прочность не ниже восстанавливаемой конструкции.

3. Нанесение на поверхность специальных полимерных клеевых материалов.

4. Торкретирование бетонных поверхностей.

Первые три способа позволяют эффективно избавиться от повреждений защитного слоя, однако, не улучшают непосредственно эксплуатационные характеристики ремонтируемой конструкции. Кроме того, указанные способы не обеспечивают достаточное сцепление нового бетона или цементного раствора со старым бетоном, а полученный после восстановления защитный слой не обладает приемлемой прочностью, водонепроницаемостью и коррозионной стойкостью. Применение специальных клеевых составов осложнено высокой стоимостью работ и плохой совместимостью материала ремонтного слоя с материалом ремонтируемой конструкции по деформационным свойствам.

Торкретирование может применяться на поверхностях с любыми неровностями, расположенными в любой плоскости. Главным достоинством торкретбетона является высокая прочность сцепления ремонтного слоя с поверхностью ремонтируемой конструкции. Получаемый после торкретирования бетонный слой обладает повышенной плотностью, механической прочностью, водонепроницаемостью и морозостойкостью. Кроме этого, значительно улучшаются физико-механические свойства ремонтируемой бетонной поверхности – на 40% повышается прочность на изгиб, на 15% – прочность на сжатие и на 5 и более процентов – упругость бетона. Важными преимуществами торкретирования являются высокая производительность (а, как следствие, – скорость) и низкая себестоимость строительных работ.

Существует два метода торкретирования – «мокрое» торкретирование и «сухое» торкретирование.

При «мокром» торкретировании смесь цемента, воды и специальных добавок готовиться заранее, а уже затем через транспортировочный шланг подается на ремонтируемую поверхность. «Мокрое» торкретирование обладает следующими преимуществами – однородный состав бетона, возможность проведения работ в тесном помещении, минимальный отскок и др. Данный способ торкретирования применяется для ремонта больших поверхностей (площадью от 2 тыс. кв.м.).

При «сухом» торкретировании торкрет и вода смешиваются только на выходе из сопла торкрет-установки. Применение метода «сухого» торкретирования не требует подготовки основания ремонтируемой поверхности, позволяет за один проход наносить толстый слой торкрета и дает возможность осуществлять ремонтные работы с перерывами (в отличие от «мокрого» торкретирования, при котором приготовленная смесь должна использоваться непрерывно).

Таким образом, торкретирование бетонных поверхностей – самый быстрый и эффективный способ восстановления защитного слоя бетона. Данный способ уже много лет применяется строительной . Основополагающими принципами работы компании являются высокая скорость и качество работ, применение передовых технологий и материалов. Высококвалифицированные специалисты и большой опыт позволяют ООО «СДТ» гарантировать качество работ по восстановлению защитного слоя бетона методом торкретирования. Вот по этой ссылке вы можете более подробно узнать о том, как осуществляется торкретирование бетонных поверхностей, ценах и сроках выполнения работ.

Использование готовых деталей для фиксации

Фиксаторы – это отличный способ усилить функциональные качества продукции без серьезного вмешательства в материал, а кроме того, весьма недорого. Ведь такие фиксаторы выполняются из твердого пластика, располагаются внутри монолита. И цена их зачастую на фоне общих трат за строительство, просто смешная.

Сейчас на рынке активно используют две модели. Одно имеет две стойки, которые поддерживают сетку. Другие обладают сразу массой стоек, направленных в разные стороны. Первый вариант используется реже. А вот фиксаторы со множеством стоек, напоминающие кольца, применяют повсюду. Их монтируют непосредственно на стержень, который в результате просто не дает двигаться внутренней металлической основе к опалубке. И, таким образом, снижает вероятность нарушения толщины, установленной регламент СП. Так, армирование защитного слоя бетона становится более простой процедурой. Которая не требует качественных расчетов, выверенной технологии. И легко применяется не в заводских, а в кустарных условиях.

Преднапряженное армирование

Как известно, бетон очень устойчив к силам сжатия и неустойчив к силам растяжения (прочность бетона при растяжении составляет приблизительно 10% от прочности растяжения). Традиционые железобетонные конструкции перекрытия (плита, балка) при воздействии нагрузки приобретают определенный изгиб, в результате нижняя часть (зона растяжения) поперечного сечения приобретает удлинение. Даже незначительное удлинение достаточно для появления трещин. Стальная арматура, которая обычно размещается в зоне растяжения, чтобы ограничить ширину трещин и взять на себя напряжение растяжения, работает как «пассивное» армирование — она не воспринимает воздействие сил (не включается в общую работу конструкции) до момента, когда бетонная конструкция приобретает изгиб, достаточный для образования трещин.

В случае с постнапряженной железобетонной конструкцией ее армирование работает, как «активное» армирование. Так как канаты подвергнуты напряжению, армирование эффективно (включается в общую работу конструкции), даже если трещины в бетоне не появились. Таким образом, постнапряженные железобетонные конструкции при полной нагрузке могут быть запроектированы с минимальным изгибом и образованием трещин.

Существует два типа систем постнапряженного армирования: несвязанные и связанные.

Несвязанная система постнапряженного армирования

В несвязанной системе постнапряженного армирования канаты с бетоном не находятся в прямой связи. Самые распространенные несвязанные системы постнапряженного армирования – это системы типа одного каната, которые используются для балок и плит перекрытия зданий, для многоэтажных автостоянок и плит на грунте. Элемент системы армирования типа одного каната состоит из семи проволок, покрытых антикоррозийной смазкой и помещенных в пластиковую оболочку и анкеровки, состоящей из литого металлического элемента (анкера) и конического трехлепесткового клина – для заклинивания каната.

Для анкерования каната используются два анкера (на каждом конце по одному), которые передают силу сжатия на конструкцию. Один из анкеров выполняет функцию пассивного анкера, второй — функцию активного анкера. Через активный анкер выполняется растяжение каната, в свою очередь, пассивный анкер обеспечивает анкерование на другом конце каната. В случае длинного элемента системы армирования типа одного каната по длине могут быть введены промежуточные анкеры.

Связанная система постнапряженного армирования

В связанной системе постнапряженного армирования канаты в пластиковой или металлической оболочке расположены два или более каната. Эти канаты подвержены напряжению большими многоарматурными гидравлическими домкратами и заанкерованы в соответствующих анкерах. После выполнения напряжения оболочка каната заполняется цементным раствором, который обеспечивает антикоррозийную защиту, а также связывает канат с бетоном расположенным вокруг оболочки. Связанные системы армирования используются для мостов, вантовых мостов. На стройках эти системы обычно используются только для очень сильно нагруженных балок.

Защитный слой бетона и его функции

Отличительные свойства железобетона объясняются уникальным сочетанием физических и химических свойств его составляющих. Каркас из металла работает на растяжение, массив бетона обладает высокой прочностью к сжатию. Коэффициент температурного расширения у них одинаковый. Застывший раствор превращается в массив искусственного камня с щелочной средой, которая становится отличной изоляцией для стальных элементов каркаса от коррозии. Эта изоляция действует, когда после бетонирования получается расстояние между прутьями арматуры и поверхностью готового изделия достаточное, чтобы предотвратить проникновение воды, кислорода, других агрессивных веществ через поры бетона к поверхности металлических изделий. Минимальная величина этого расстояния (обычно 10-40 мм), называемая защитным слоем, зависит от условий дальнейшей эксплуатации железобетонного изделия или конструкции и влияния различных факторов.

Соблюдение защитного слоя, это гарантия, прочности и надежности возводимой конструкции.

Строительными нормами определены требования к толщине защитного слоя. Ведь толстый слой усиливает нагрузку на каркас, увеличивает вес конструкции и обходится дороже, а тонкий – частично утрачивает свои функциональные характеристики. На определение необходимой толщины бетона влияет:

- тип возводимой конструкции (стена, колонна, лестница, фундамент, перекрытие);

- диаметр используемой арматуры;

- внешняя среда и климатическая зона (температурный диапазон, максимумы и перепады; влажность; наличие контакта с землей и другие).

Согласно стандартам в наиболее распространенных случаях для регулирования защитного слоя бетона актуальны следующие рекомендации по его толщине:

- помещения обычной или пониженной влажности – минимум 20 мм;

- влажные помещения без гидрозащиты – 25 мм и более;

- незащищенные наружные поверхности зданий – не меньше 30-40 мм;

- заглубленная в грунт часть конструкции, не имеющая дополнительной защиты – 40-76 мм;

- фундамент – от 40 мм;

- перекрытия до 25 см толщиной – от 12 мм; более утолщенные – от 17 мм.

Специальные магнитные датчики контроля помогают узнать реальную глубину залегания арматуры в готовых железобетонных конструкциях.

Способы соблюдения рекомендованных нормативов

Показатель, определяющий минимальную толщину защитного слоя бетона для арматуры, закладывают на стадии проектирования. Ссылаясь на требования СНИП 52-01-2003, определяют оптимальные габариты прослойки, заливаемой между стенками и кромкой металлического стержня.

Варианты подкладок под арматуру для выдерживания защитного слоя.

На практическом уровне требуется только добросовестно исполнять рекомендованные предписания стандартного регламента. Расположенный внизу каркас арматурной сетки необходимо приподнимать выше уровня почвы на минимальную величину, не выставляя металл непосредственно на подсыпку. Требуется использовать для получения бетонной прослойки подпорки, выполненные из всевозможных полимеров, бетона либо камня. Запрещено использовать древесину либо иные, влагопроницаемые и недолговечные материалы. Заливаемый раствор необходимо распределять равномерно по опалубке, запрещено допускать в массе любые неоднородности.

Чтобы в момент заливки выдержать рекомендуемую толщину слоя защиты, применяют следующие материалы и способы:

- Фиксаторы защитного слоя для арматуры. Это пластиковые элементы, имеющие вид круглых «звездочек» либо «стульчиков». Последние применяют для крепления арматурного каркаса, поднятия его выше основания. «Звездочки» надевают непосредственно на боковые ряды арматурного каркаса, используя специальную защелку.

- Сознательное удлинение некоторых металлических стержней. Они упираются в опалубку, позволяя бетону проникать в свободное пространство.

- Бетонные фиксаторы. Могут быть как заводскими, так и изготовленными самостоятельно, применяются для выдерживания горизонтального защитного слоя.

Рассмотрим подробнее самую популярную технологию — использование заводских фиксаторов.

Пластиковые фиксаторы

Чтобы быстро и максимально точно выровнять и зафиксировать арматурный каркас в опалубке, используют заводские пластиковые фиксаторы. Хотя разработано множество вариантов изделий, основными являются два – «стульчики» и «звездочки», все остальные модификации.

Вертикальные стойки в виде «стульчиков», являются измерителями защитного слоя бетона под арматурной сеткой, поскольку они приподнимают ее над опорой. Выпускают различной высоты, бывает неодинаковая опорная выемка для стержней. Подбор продукции проводят, согласно диаметру используемых прутков, а также запланированной высотой монтажа каркаса. Используются при армировании монолитных плит перекрытий, фундаментов, лестниц, перемычек, балок.

Круглые «звездочки» крепят на стержни защелками особого вида. Надевают их сверху на горизонтальные и вертикальные прутья. Подобранный по проекту радиус изделий не позволяет арматурному каркасу приближаться к стенке опалубки, тем самым гарантируя рекомендованную прослойку бетона для защиты металла.

Пластиковые фиксаторы обладают следующими преимуществами:

- обеспечивают точное соблюдение заданных параметров слоя защиты металла;

- сокращают время выполнения работ, гарантируя качество сформированной конструкции;

- снижают расходы, связанные с изготовлением монолитных железобетонных конструкций.

Основной причиной по которой застройщики используют такие элементы, является низкая их цена и простота использования.

Использование фиксаторов

С помощью пластиковых фиксаторов монтаж арматурных прутьев выполняется быстро и точно. Подобные изделия выпускаются нескольких видов:

- в виде вертикальных стоек;

- круглые.

Все другие фиксаторы являются производными от перечмсленных основных видов.

Вертикальная стойка применяется при установке армирующей сетки либо конструкции пространственного типа в положении, несколько приподнятом над опорным элементом. Параметры высоты и опорных выемок могут различаться исходя из размеров сечения прутьев и проектного высотного уровня установки.

«Звездочки» округлых форм надеваются на горизонтальные или вертикальные ряды, расположенные вверху, при помощи особых замковых элементов в виде защелок. Расчетный радиус не позволяет пруткам приближаться к опалубочным стенкам, гарантируя требуемую толщину растворной прослойки. Выпуск подобных фиксаторных элементов налажен с разными диаметрами.

С помощью крепежных приспособлений, изготовленных из пластикового материала, становится возможным достижение следующих условий:

- достигается высокоточная толщина защиты из бетонного раствора;

- сокращаются сроки исполнения строительных мероприятий, но качество подготовки железобетонного сооружения при этом не снижается;

- минимизируются финансовые расходы, предназначенные для производства ж/б сооружений.

Выбор фиксаторов – совет от мастера

В своей 10 летней практике, в монолитном строительстве, довольно часто сталкивался с проблемой бракованных фиксаторов. После установки их под арматурную сетку, после наступая на неё, подставки просто разлетались по сторонам. Они разламывались на половину, и сетка опускалась на опалубку. Так же был случай и с фиксаторами «звездочка», во время установки на армирующую сетку, они просто разлетались, пол мешка просто в воздух. Проблема заключалась в некачественной пластмассе, она была хрупкой.

Советую во время покупки, открывать мешок с пластиковыми подставками и проверять их. Если это стульчик, станьте на него, он не должен разломаться, может только согнутся. Фиксатор звездочку, попробуйте одеть на что-то подходящего диаметра, согните её, она не должна ломаться. Пластмасса должна быть пластична, и в то же время крепка. Если все в порядке покупайте.

В настоящее время ассортимент фиксаторов под арматуру просто огромен, и с каждым годом он все время растет. Появляются новые фирмы, новые формы, но цель у них остается все та же, это обеспечить необходимый защитный слой арматуре, чтобы возводимая вами конструкция получилась прочной и надежной.

Требования к минимальному расстоянию между стержнями арматуры

Требования к минимальному расстоянию между стержнями арматуры приведены в разделе 10.3 СП 63.13330.2012 Бетонные и железобетонные конструкции. Основные положения. Актуализированная редакция СНиП 52-01-2003. (раздел 10.3 СП 63.13330.2018)

Для чего необходим обеспечить минимальное расстояние между стержнями в железобетонной конструкции:

- обеспечение совместной работы арматуры с бетоном;

- качественное изготовление конструкций (укладка и уплотнение бетонной смеси)

Согласно п. 10.3.5 (СП 63.13330.2012, СП 63.13330.2018), минимальное расстояние между стержнями арматуры должно составлять:

1. Не менее наибольшего диаметра стержня!

2. При горизонтальном или наклонном положении стержней в один или два ряда при бетонировании:

- для нижней арматуры не менее 25 мм;

- для верхней арматуры не менее 30 мм;

3. При горизонтальном или наклонном положении стержней более чем в два ряда при бетонировании:

для нижней арматуры не менее 50 мм (кроме стержней двух нижних рядов).

4. При вертикальном положении стержней при бетонировании.

не менее 50 мм;

5. При стесненных условиях допускается располагать стержни группами — пучками (без зазора между ними).

При этом расстояния в свету между пучками должны быть также не менее приведенного диаметра стержня, эквивалентного по площади сечения пучка арматуры, принимаемого равным по формуле:

d si -диаметр одного стержня в пучке,

n- число стержней в пучке.