Компрессорная установка: устройство, работа и схема

Содержание:

- Видео: безмаслянные компрессоры

- Устройство и принцип работы детали

- Еще одна история

- Как это устроено

- Схема работы холодильника

- Распространение

- Критерии выбора компрессорного оборудования

- Производительность компрессоров

- Подготовка к изготовлению воздушного компрессора своими руками

- Устройство и схема реле

- Устройство компрессоров высокого давления

- Классификация компрессоров

Видео: безмаслянные компрессоры

Чтобы винтовой компрессор выдавал сжатый воздух абсолютно без масла, оно не должно использоваться для уплотнения роторов, и охлаждения. То есть в камеру сжатия масло не впрыскивается. Чтобы такой агрегат успешно работал и не нагревался, к изготовлению винтов предъявляют повышенные требования. Степень сжатия уменьшается, по сравнению с масляными, в 3 – 4 раза.

Безмасляные компрессоры уступают масляным по всем параметрам, кроме одного – чистоте сжатого воздуха. Поэтому если покупателю не нужен абсолютно чистый сжатый газ, лучше брать масляный компрессор.

Устройство и принцип работы детали

Устройство стандартного влагоотделителя вихревого типа для пневматических систем показано на рисунке ниже.

Состоит данный узел из следующих элементов.

- Корпус. Крепится к пневмопроводу и является основой для всего влагоотделителя.

- Стакан. Формирует внутреннюю полость, в которой размещаются дефлектор (3), фильтр (4), заслонка (5), пробка (7) и крыльчатка (8).

Принцип работы влагоотделителя достаточно прост. После попадания в корпус (1) сжатого воздуха, он перемещается в сторону крыльчатки (8). Попав на крыльчатку, имеющую направляющие лопасти, воздух закручивается. Под действием центробежной силы все находящиеся в воздухе частицы перемещаются к стенкам стакана (2), где конденсируются и скатываются вниз. Для отделения спокойной зоны, в которой находятся загрязнения (6), предусмотрена заслонка (5). Далее, воздушный поток попадает в дефлектор (3) с установленным фильтром (4), который задерживает мелкие твердые частицы загрязнений. Накопившиеся загрязнения удаляются через пробку (7), установленную на дне стакана.

Еще одна история

Начнем с оформления технического требования к плоду собственноручной инженерии. Допустим, что все началось с покупки нового аэрографа двойного действия. Поэтому крайне необходимым стал вопрос изготовления компрессорной установки с ресивером.

Аэрограф двойного действия обладает способностью управлять потоком воздуха, а также запирать его и открывать воздуховод. В Европе такое устройство используется с отдельным баллоном для сжатого воздуха. Итак, компрессор с резервуаром служит емкостью для сбора воздуха, а аэрограф использует этот воздух.

Конечно, основным компонентом выступает компрессор. Здесь на помощь придет старый холодильник, с которого можно снять отличный компрессор. Для этого можно пройтись по сайтам, которые занимаются продажей холодильного оборудования.

Далее, рассмотрим такой вариант, как ресивер для компрессора своими руками. Тут, конечно, нужен резервуар, который изготавливался для содержания газов или может выдерживать высокое давление. Оптимально, если такая емкость соответствует требованиям ГОСТ. Поэтому сразу исключаем емкости, по типу пластиковой канистры или бутылки. Рассмотрим варианты резервуаров:

- Углекислотный огнетушитель. Выдерживает давление – 10 атмосфер. Емкость – 3 л/5 л/10 л. Минусы – на входе метрическая резьба.

- Гидроаккумулятор. Хороший объем емкости, с небольшим рабочим давлением. На входе удобная резьба. Минусы – нуждается в доводке, так как, изнутри разделяется на мембрану, которая содержит в себе углекислый газ. Мембрану нужно удалять.

- Кислородный баллон. Выдерживает высокое давление. Минусы – доступны только крайне тяжелые модели.

- Пропановый баллон. В целом аналогичен огнетушителю, но, производитель не рекомендует их использование для сжатого воздуха.

Связующие звенья

После того, как мы определились с компрессором, и выбрали подходящее изделие для ресивера, следующим этапом будет их объединение. Кроме того, нужно решить проблему по поступлению воздуха к аэрографу.

Начать можно с узла, что крепится напрямую к ресиверу, и будет обеспечивать распределение воздуха. Нужно напомнить, что ключевым фактором является его совместимость с разъемом ресивера

Далее обращаем внимание на реле давления, которое будет обеспечивать отключение и включение компрессора

Оптимальным вариантом для реле будет РДМ-5, которое используется для водопроводных систем. Эта модель широкодоступна в продаже, и хороша тем, что ее соединительный элемент рассчитан на внешнюю дюймовую резьбу.

простой компрессор

Затем определяемся с индикацией давления в ресивере. Для этого нам понадобиться манометр на 10 атмосфер, у него тоже подходящий соединительный размер. И еще нам нужен будет статический прибор.

Дальше занимаемся блоком подготовки воздуха. В шланг, который ведет к аэрографу, нужно подать давление. Соответственно возникает необходимость в редукторе, с пределом регулирования давления до 10 атмосфер, и желательно, чтобы к нему прилагался манометр и фильтр маслоотделитель.

С помощью манометра мы будет контролировать давление, а фильтр будет обеспечивать непопадание частиц компрессорного масла из ресивера. Но, не стоит путать с фильтром лубрикатором, который выполняет диаметрально противоположную функцию.

Продолжим сбор материалов, и самое время подготовить фитинги, повороты, тройники. В качестве базового размера берем дюйм. Чтобы определиться с количеством, нужна схема узла распределения и подготовки воздуха.

Также нам понадобятся внешние и внутренние переходники. При желании можно сделать план-схему того, как сделать компрессор. Следующий этап, это размещение готовой конструкции. В качестве варианта могут подойти плиты ДСП.

Конечно, чтобы не ругаться матом во время перемещения станции по мастерской, желательно сразу решить вопрос с ножками-роликами. Любой мебельный магазин вам с радостью их продаст. Для экономии места, можно сделать двухэтажную конструкцию. Правда, могут понадобиться длинные болты. Итак, резюмируем планировочный этап, списком комплектующих:

- Компрессор;

- Ресивер;

- Реле давления;

- Манометр;

- Фильтр-редуктор;

- Аварийный клапан;

- Фитинги, переходники;

- Сантехнические прокладки, фум-лента, герметик;

- Кабели, выключатель, штекер;

- Гибкий маслоустойчивый шланг;

- Лист ДСП

- Ножки-ролики, болты, гайки, шайбы и инструмент.

Как это устроено

В основе поршневого компрессора – несколько ключевых элементов: цилиндр, поршень, два клапана – для нагнетания и всасывания воздуха, шатун и коленчатый вал – для передачи движения по камере сжатия. Конструкция поршневой головки напоминает двигатель внутреннего сгорания. Коленчатый вал приводится в движение от работы электродвигателя. В процессе работы всех составляющих объем воздуха, поступающего в пространство между клапанами и нижней частью поршня, увеличивается, что приводит к разрежению. Сопротивление пружины внутри превышается, из-за чего закрывается клапан, который выполняет всасывающие функции. По всасывающему патрубку атмосферный воздух поступает в цилиндр. Возвратное же действие поршня ведет к сжиманию воздуха и повышению его давления. Нагнетательный клапан открывается, сжатый воздух поступает в соответствующий патрубок. В действие поршневый компрессор приводит электродвигатель или автономный двигатель – бензиновый или дизельный.

Именно такой принцип работы поршневых компрессоров обеспечивает максимально эффективную работу агрегата. Правда, сжатый воздух при этом поступает импульсами, в связи с поступательными движениями внутри механизма, что поклонники других видов компрессоров относят к минусам конструкции. Для выравнивания давления сжатого воздуха агрегаты по большей части используются с соответствующими ресиверами, которые исключают возможность перебоев в давлении.

Ресивер представляет собой стальную емкость, внутри него установлен специальный клапан для сброса давления в случае, если вдруг его допустимое значение превышается. Есть ошибочное мнение, что величина ресивера как-то влияет на качество работы компрессора. Но это – не больше, чем миф, так как объем этой составляющей не может влиять на производительность агрегата, так что величина ресивера может быть любой, главное – чтобы он идеально подходил конкретной модели компрессора.

Чтобы обеспечивать работу поршневого компрессора в автоматическом режиме, в устройстве агрегата есть прессостат, или реле давления. При достижении заданного давления эта составляющая размыкает контакты и останавливает двигатель, а при снижении – замыкает и запускает оборудование.

Чтобы значительно снизить износ поршня и стенок цилиндров, в узел цилиндра подают масло. Это ухудшает качество подаваемого воздуха, ведь к нему примешиваются мелкие частички жидкости. Если на выходе необходим воздух без примеси, дополнительно используется сепаратор для масла, который устанавливается в линию подачи. Эта деталь помогает убрать из воздушного потока частички масла.

На крупных промышленных предприятиях, как правило, используется сразу пара поршневых компрессоров: пока один агрегат работает, второй находится в резерве. Это обеспечивает беспрерывную эксплуатацию на заводе в случае, если «ведущему» компрессору понадобится ремонт или сервисное обслуживание.

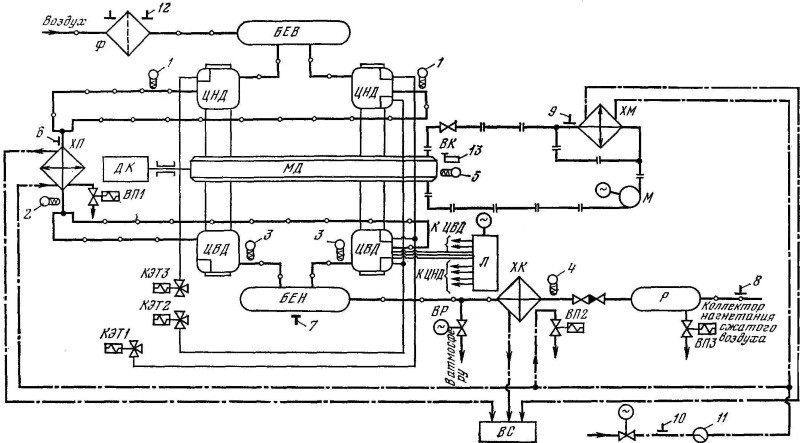

Схема работы холодильника

Холодильник состоит из:

- Компрессора, который бывает инверторного и линейного типа. После запуска компрессор начинает гнать фреон по системе, тем самым охлаждая камеры;

- Конденсатора – трубок, находящихся на задней стене корпуса холодильника. Благодаря конденсаторным трубкам рефрижератор не перегревается;

- Испарителя, в котором происходит закипание фреона и его переход в газообразное состояние;

- Вентиля для терморегуляции, который служит для поддержания заданного давления;

- Хладагента – газа-фреона или изобутана, который циркулируя по системе, способствует охлаждению всей камеры.

Изображение 1 – схема работы холодильника

Холодильная система имеет замкнутый характер. Компрессор выкачивает из испарителя хладагент, который в свою очередь попадает в конденсатор под высоким давлением. В конденсаторе газ охлаждается и меняет свое агрегатное состояние из газообразного на жидкое. Полученная жидкость стекает по трубкам в испаритель. Таким образом, обеспечивается замкнутая непрерывная работа.

Практически все компоненты холодильника работают в режиме «нон-стоп». Компрессор должен включаться от сигнала температурного датчика, в тот момент, когда превышается допустимая норма датчика температуры. После подачи сигнала компрессор, приходящий в движение от реле, начинает интенсивно работать до тех пор, пока температурные показатели не придут в норму. Затем мотор вновь отключается.

Чтобы заменить компрессор своими руками необходимо разобраться и в электросхеме.

Изображение 2 – электрическая схема

Обладая нужными знаниями, и имея под рукой необходимые инструменты, без труда можно определить причину поломки и исправить ее самостоятельно.

Изображение 3 – схема движения тока

Согласно схеме, в рабочем состоянии ток проходит следующий путь:

- Вначале ток проходит через контакты на термореле (1);

- Затем он попадает на кнопку оттайки (2);

- Далее он попадает на тепловое реле (3);

- Следующим на пути тока стоит пускозащитное реле (5);

- Рабочая обмотка двигателя мотора стоит в конце пути (4.1).

Если обмотка будет нерабочей, то она пропустит напряжение большим размером. Пусковое реле сработает, замкнет контакты и запустит обмотку. Как только температура достигнет нужного значения, контакты термореле разомкнутся, а двигатель остановить мотор.

Распространение

На Украине в каждом регионе есть 2-3 большие компании и не менее 5 маленьких, которые поддерживают на своих складах огромное количество запасных частей и расходных материалов (как оригинальных, так и неоригинальных), а также квалифицированных и имеющих большой опыт эксплуатации и ремонтов такого рода оборудования специалистов.

Винтовая технология сжатия воздуха известна с конца XIX века и получила широкое распространение в середине XX века во всем мире и с конца XX века на Украине и странах бывшего СССР.

Винтовые компрессора установлены практически на каждом предприятии на Украине и по всему миру. Зарекомендовали себя как надежное и энергоэффективное оборудования для производства сжатого воздуха на давление от 5 до 13 бар(И) и производительностью от 1 до 50 м3/мин с неравномерным по времени разбором.

На данный момент во всем мире для производственных нужд принято использовать винтовые компрессора разных производителей, так как это является самым современным, надежным и энергоэффективным оборудованием для этих целей.

Критерии выбора компрессорного оборудования

Чем должен руководствоваться потребитель, выбирая воздушный компрессор. Самое главное он должен понимать, для каких целей будет использовано приобретаемое оборудование. Сразу надо оговориться, что существуют отдельные отрасли, и технологические операции могут быть использованы только компрессоры, работающие без масла.

Ключевыми параметрами компрессорного оборудования являются:

- Расход воздуха (производительность).

- Рабочее давление.

- Требования к чистоте воздуха.

Как правило, эти параметры должны быть определены инженерами — технологами, которые разрабатывают технологические процессы с участием компрессорного оборудования.

Например, расход воздуха, может быть рассчитан по следующей схеме:

- Расчёт количества воздуха при непрерывной эксплуатации.

- Внесение коррективов в полученное значение с учетом времени работы оборудования в смену или сутки.

При подборе оборудования необходимо учитывать рост числа потребителей сжатого воздуха.

Производительность компрессоров

Под этим термином подразумевается тот объем газа, который нагнетается за определенную единицу времени. Единица измерения производительности — м3 в минуту. Этот параметр может быть указан или на входе, или на выходе, разумеется, это будут разные числа. Все дело в том, что при изменении давления, происходит изменение объема. Эта характеристика говорит о производительности при температуре рабочей среды равной 20 градусам Цельсия.

В зависимости от величины этой характеристики различают следующие группы — большой производительности (свыше 100 кубометров воздуха в минуту), средней (до 100 кубометров воздуха в минуту) и малой до (10 кубометров).

Динамические устройства обладают некоторыми преимуществами в сравнении с поршневыми. Они отличаются простотой конструкции и эксплуатации. Они обладают малыми габаритно-весовыми параметрами. Плавностью подачи воздуха и они не требуют дополнительной смазки. Для их установки не требуется изготовление массивных фундаментов. Но, вместе с этим, у них КПД, несколько ниже, чем у поршневых.

Эти компрессоры нашли свое применение во многих отраслях. Например, химической и нефтегазовой промышленности, в металлургии, горнодобывающей и многих других отраслях. Одна из разновидностей динамических компрессоров — турбокомпрессорные, устанавливают в газоперекачивающие трубопроводы.

За многие годы эксплуатации подобного оборудования спроектировано и введено в эксплуатацию множество устройств с различными характеристиками, в частности современные машины способны обеспечить производительность до 200 м3 в минуту, при скорости вращения колеса 250 оборотов в секунду. И все это при малых габаритно-весовых параметрах.

Подготовка к изготовлению воздушного компрессора своими руками

Работы по изготовлению самодельного компрессора своими руками начинаются с основного узла – нагнетателя. Поэтому, первым делом, следует определиться, что послужит его базой. Нагнетатель можно демонтировать не только с различной бытовой техники, отслужившей свой век, но и с двигателей некоторых автомобилей.

Вот такой компрессор от холодильника можно пустить в дело, если оборудовать его ресиверомФОТО: drive2.ru

Вот такой компрессор от холодильника можно пустить в дело, если оборудовать его ресиверомФОТО: drive2.ru

Многие мастера, профессионально занимающиеся аэрографией или иными работами, требующими наличия сжатого воздуха, в небольших помещениях, отдают предпочтение именно воздушным электрическим компрессорам 220 В, изготовленным своими руками. Это обусловлено их более тихой (в сравнении с заводскими вариантами) работой.

Самодельные компрессоры работают значительно тише, нежели поршневые заводскиеФОТО: drive2.ru

Самодельные компрессоры работают значительно тише, нежели поршневые заводскиеФОТО: drive2.ru

Ресивер для компрессора своими руками: из чего его сделать

Наиболее простым вариантом здесь будет использование бескамерного колеса от автомобиля, однако стоит помнить, что для поездок диск после модернизации будет уже непригоден. Но такой самодельный ресивер для компрессора максимально прост в изготовлении, а потому более приемлем для небольших объёмов работ, таких, как аэрография.

Ресивер для компрессора можно приобрести, но дешевле изготовить самостоятельноФОТО: krsk.au.ru

Ресивер для компрессора можно приобрести, но дешевле изготовить самостоятельноФОТО: krsk.au.ru

Если требуется больший объём воздуха, лучше всего в качестве ресивера при изготовлении компрессора своими руками использовать огнетушитель или старый газовый баллон.

Нагнетатель, манометр и иные детали

Если планируется использование мощного нагнетателя, демонтированного со старой техники, необходимо приобрести манометр и аварийный клапан, который не позволит давлению в ресивере подняться выше допустимого. Что же касается простейшего компрессора из старого колеса, то здесь вполне подойдёт и автомобильное устройство, работающее от прикуривателя и используемое для подкачки шин. Однако и такой нагнетатель может создать избыточное давление, которое приведёт к разрыву покрышки. Подобная ситуация очень опасна и чревата травмами, порой не совместимыми с жизнью. Поэтому об аварийном клапане забывать нельзя ни в коем случае.

Старое колесо от машины неплохо справится с ролью ресивераФОТО: drive2.ru

Старое колесо от машины неплохо справится с ролью ресивераФОТО: drive2.ru

Рассмотрим пример простейшего компрессора на основе автомобильного электронасоса и бескамерного колеса в качестве ресивера.

Как сделать простейший компрессор своими руками

Для работы потребуется приобрести аварийный клапан и штуцер подкачки (ниппель, золотник, «сосок»). В колёсном диске для него нужно просверлить дополнительное отверстие, как и для аварийного клапана. Далее штуцер подкачки и клапан устанавливаются на своё место, колесо собирается. Остаётся подключить к одному из штуцеров подкачки автомобильный электрический насос, а ко второму шланг отвода на краскопульт или аэрограф. Теперь, после заполнения колеса воздухом, мини-компрессор, изготовленный своими руками, можно использовать по назначению.

Подобные штуцера можно приобрести в любом автомагазине за копейкиФОТО: eckonom.ru

Подобные штуцера можно приобрести в любом автомагазине за копейкиФОТО: eckonom.ru

Устройство и схема реле

Реле компрессора делятся на два типа: нормально разомкнутые и нормально замкнутые. Первые включают компрессор при превышении давления воздуха, а вторые — при понижении давления ниже определенного уровня.

Реле компрессора делятся на два типа: нормально разомкнутые и нормально замкнутые. Первые включают компрессор при превышении давления воздуха, а вторые — при понижении давления ниже определенного уровня.

В качестве исполнительного элемента реле давления выступают пружины, чья сила сжатия меняется через специальный винт. Обычно силу сжатия пружин устанавливают на отметке до 6 атмосфер, что указано в инструкции пользователя. Так как жесткость и гибкость элементов пружинного типа зависят от температуры окружающей среды, то все конструкции прессостатов для компрессора рассчитывают на работу в диапазоне от -5 до +80 градусов.

Два обязательных подузла такого реле: разгрузочный клапан и выключатель механического типа. Первый подключается к воздухопроводящей магистрали, расположенной между ресивером и компрессором. С его помощью ведется управление электродвигателем. При отключении компрессорного привода такой клапан сбросит 2 атмосферы сжатого воздуха в окружающую среду, разгружая от избытка усилия подвижные элементы компрессора. Данное усилие нужно развить при повторном включении компрессора. За счет этого предотвращается перегруз двигателя по предельному крутящему моменту. При запуске разгруженного двигателя клапан запирается без излишней нагрузки на привод.

Особенности прессостата

У механического выключателя имеется функция «stand by». За счет нее предотвращается случайный пуск двигателя. При нажатии кнопки привод включается, и компрессор работает автоматически. В момент отключения двигатель компрессора не начнет работу даже при наличии незначительного количества атмосфер в пневмосети напорного типа.

Повышение безопасности работ обеспечивается за счет оснащения промышленных конструкций реле давления предохранителем в виде клапана. Он очень полезен при неожиданной остановке двигателя, неисправности поршня или другой аварийной ситуации.

Иногда корпус прессостата имеет внутри тепловое реле для проверки силы тока в первичной сети. Если этот параметр начинает расти, то для предотвращения перегрева и следующего за ним пробоя в обмотках такое реле отключит двигатель.

Устройство компрессоров высокого давления

Для длительной службы соединительных вращающихся деталей вместо шарико-роликовых элементов «качения» используют подшипники «скольжения». Они регулярно снабжаются смазочными веществами, которые под давлением подаются с помощью зубчатого или другого насоса.

В большинстве случаев для стабильной работы станции высокого давления используются масляные рабочие блоки. Все элементы и механизмы, которые непосредственно участвуют в процессе сжатия, имеют масляную пленку, образующуюся благодаря постоянному впрыскиванию смазки. Однако на выходе воздушный поток с частицами масла нуждается в очистке (сепарации).

Во время эксплуатации станции образуется избыток тепла, за счет повышения давления и трения деталей. Во избежание неполадок, связанных с перегревом, все компрессоры оснащены системами охлаждения (воздушного или жидкостного типа), которые снижают температуру самой рабочей камеры, пневматического потока и масла.

Многие модели компрессоров высокого давления устроены таким образом, что пыль и прочие мелкие частицы не вредят механизмам. Однако существуют и установки со сверхточными подвижными деталями, которые теряют производительность в случае попадания пыли. Для их длительной и эффективной работы используются специальные очистительные фильтры.

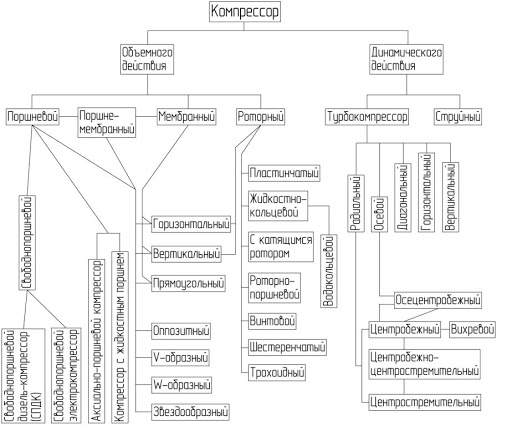

Классификация компрессоров

Компрессоры или компрессорные установки? Как правильно? Многие считают эти понятия синонимами, однако это не совсем правильно. Компрессор — это лишь одно устройство. Компрессорная станция, или установка — комплекс, в который помимо главного прибора входит дополнительное оборудование.

Чаще оно необходимо винтовым, роторным агрегатам. Справедливости ради надо сказать, что многие производители думают о покупателях: они сразу оснащают свои компрессоры всем необходимым. Такими вспомогательными элементами становятся фильтры, осушители, частотные регуляторы, задачей которых является регулировка числа оборотов используемого двигателя.

Компрессоры — относительно возрастные устройства, их начали использовать на производствах более полутора веков назад. В нашей стране этот вид промышленного оборудования появился немного позже — только в начале ХХ века, однако сейчас без таких установок не обходится ни одно, даже самое маленькое, предприятие. Плюсов у данного оборудования, работающего со сжатым воздухом, производящего энергию, довольно много. Это высокая эффективность, качество работы, экономия человеческих ресурсов и времени.

Все агрегаты можно разделить на промышленные модели и те, что используются в бытовых условиях. Все они способны работать от разных приводов. Схемы подключения электродвигателей указываются в инструкции к оборудованию. Подавляющее большинство электрических компрессоров работают от силовых агрегатов с напряжением 220 В, однако существуют устройства, предназначенные для эксплуатации от трехфазной сети — от 380 В.

Сейчас используют широкий ассортимент этих установок, классифицируют оборудование по принципу действия. Если говорить о компрессорах вообще, то работает механизм максимально просто: воздух поступает в рабочую камеру, где и происходит его сжатие тем или иным образом. В любой установке, независимо от ее вида, присутствуют основные элементы. К ним относится:

- Двигатель.

- Привод.

- Установка для нагнетания воздуха (газа).

- Резервуар для хранения сжатого воздуха.

- Соединительные элементы — трубы, шланги.

Объемные компрессоры

Объемный принцип работы компрессора основывается на изменении объема самой рабочей камеры. Таких агрегатов изобретено довольно много, более десятка. Однако основными, наиболее распространенными являются поршневые, роторные, или винтовые, мембранные, спиральные компрессоры, и т. д. Это самые востребованные агрегаты, которые используют как в бытовых условиях, так и на производстве.

Динамические приборы

Динамический принцип работы компрессора подразумевает сжатие газа в результате поступления механической энергии от вала, воздействия лопастей (лопаток) вала ротора на рабочее вещество. На вид компрессора влияет тип рабочего колеса и направление потока: агрегаты бывают осевыми и центробежными.