Сварочные электроды: виды и характеристики

Содержание:

- Критерии и советы по выбору

- Назначение электрода

- Материал покрытия и на что он влияет

- Назначение сварки

- Каким током варить электродами или какого диаметра выпускают расходные материалы

- Лучшие электроды для сварки в 2019 году – выбор настоящих мастеров

- Классификация сварочных электродов

- Состав покрытия электрода для сварки

- Особенности покрытия электродов

- Что такое переменный ток в сварке

- Лучшие марки на рынке

Критерии и советы по выбору

Главные критерии выбора, на которые смотрят буквально сразу — марка и диаметр (в миллиметрах). Некоторые опытные специалисты по сварке утверждают, что при пользовании инверторами можно применять любые электроды. Подобное мнение основано на личном опыте мастеров. Особенность применения инвертора в том, что требования к герметичности сварочного шва минимальные, поэтому можно использовать расходники с диаметром от 0,5 до 2,0 мм.

Выбор по диаметру и марке зависит и от толщины соединяемых металлических заготовок. Толстые детали нуждаются в продолжительной проварке, поэтому и электроды нужны потолще. Работа с тонкими версиями требует определенного навыка, потому что они сгорают достаточно быстро. В основном такие изделия применяют для прихваток.

Влияет на выбор и вид выполняемых работ. Например, для трассовых работ высокой сложности пользуются изделиями большого диаметра. Чтобы смонтировать конструкцию из профилей, достаточно 2-миллиметровых изделий. Их же используют для изготовления ограждений из профнастила и профильных труб.

Зная область применения различных типов продукции, можно посоветовать такой алгоритм выбора:

- учитываем тип соединяемых материалов и степень ответственности конструкции;

- для изделий из углеродистой стали, покрытых ржавчиной, лучше всего подходят версии с рутиловым покрытием;

- особо ответственные конструкции монтируют с использованием электрода с основным покрытием. Окончательный результат при этом зависит от подготовки соединяемых поверхностей;

- толщина соединяемых металлических деталей оказывает влияние на выбор как параметров расходных материалов, так и силы тока при сварке.

Назначение электрода

Таблица видов электродов для сварки.

По назначению электроды разделяют для:

- работы со сталями с высоким уровнем легирующих элементов;

- со средним содержанием легирующих элементов;

- сварки конструкционных сталей;

- пластичных металлов;

- наплавления;

- теплоустойчивых сталей.

Таким образом, можно подобрать электроды для каждой конкретной задачи.

Отдельное внимание следует обратить на защитное покрытие. Обмазка электродов – важная составляющая, к которой предъявляются особые требования

Кроме того для нее характерен определенный состав.

Они представляют собой стержень, покрытый особой оболочкой. Мощность зависит от того, какой у него диаметр.

Наиболее популярными являются электроды УОНИ. Существует несколько марок данного материала и все они используются для ручного сваривания.

УОНИ 13-45 позволяют получать швы приемлемой вязкости и пластичности. Они применяются для сварки при литье и поковки. В составе таких стержней содержится никель и молибден.

УОНИ 13-65 подходят для работы на конструкциях с повышенными требованиями. Они могут осуществлять соединения в любых положениях. Диаметр варьируется от двух до пяти миллиметров, чем он больше, тем больше сварочный ток.

Кроме того соединения, полученные с их помощью, характеризуются высокой ударной вязкостью и в них не формируются трещины. Все это делает их наиболее перспективными в работе с ответственными конструкциями, к которым предъявляются жесткие требования.

Помимо этого данные конструкции оказываются устойчивыми к перепадам температур, вибрациям и нагрузкам

Важной особенностью стержней данного типа является существенная стойкость к действию влаги и возможность длительного прокаливания

Виды покрытия

Покрытия электродов включают следующие составляющие:

- раскисляющие вещества;

- компоненты для стабильного горения дуги;

- элементы, обеспечивающие пластичность, такие как каолин или слюда;

- алюминий, кремний;

- связующие вещества.

Ко всем электродам для точечных или ручных сварочных работ с покрытием предъявляют ряд требований:

- высокая эффективность;

- возможность получение результата с необходимым составом;

- незначительная токсичность;

- надежный шов;

- стабильное горение дуги;

- прочность покрытия.

Виды покрытия электродов.

Выделяют следующие виды покрытий электродов:

- целлюлозное;

- кислое;

- рутиловое;

- основное.

Первый тип позволяет выполнять работу во всех пространственных положениях постоянным и переменным током. Они наиболее широко применяются в монтаже. Характеризуются существенными потерями на разбрызгивание и не допускают перегрева.

Рутиловое и кислое позволяют варить во всех положениях, кроме вертикального, постоянным и переменным током. Второй тип покрытия не целесообразен для работы со сталями с высоким содержанием серы и углерода.

Перечисленные выше типы оболочек подразумевают использование только одного конкретного вида покрытия. Однако возможны сочетания нескольких вариантов. Комбинации могут складываться из нескольких типов в зависимости от решаемой задачи.

Комбинированные оболочки относятся к отдельному классу и их не причисляют к основным четырем видам.

Существует также классификация в зависимости от толщины покрытия.

Каждой толщине присваивается отдельное буквенное обозначение:

- тонкие – М;

- средней толщины – С;

- толстые – Д;

- особо толстые Г.

Конечно же, стержни выбираются в соответствии с поставленными целями. Правильный выбор гарантирует высокое качество выполняемой работы.

https://www.youtube.com/watch?v=AvCg7p3no98

Марки электродов

Расшифровка маркировки электрода.

Существуют различные марки электродов, предназначенные для решения определенных задач. Они характеризуются определенными свойствами, что позволяет подобрать наиболее подходящий материал.

Марка ОК-92.35 характеризуется удлинением в шестнадцать процентов и пределом текучести и прочности в 514 МПа и 250 НВ соответственно. Предел текучести ОК-92.86 составляет 409 МПа.

Марки электродов для ручной сварки Ок-92.05 и ОК-92.26 обладают относительным удлинением в 29% и 39%, а пределом текучести – 319 и 419 МПа соответственно.

Предел текучести ОК-92.58 составляет 374 МПа.

Все вышеперечисленные электроды используются для ручной дуговой сварки по чугуну. В зависимости от того, с каким металлом предстоит работать, выбирают также специальный тип стержня. Например, для меди – АНЦ/ОЗМ2, чистого никеля – ОЗЛ-32, алюминия – ОЗА1, монеля – В56У, силумина – ОЗАНА2 и т.д.

Кроме того, сварщику необходимо также контролировать качество свариваемых деталей. В зависимости от материала, условий работы, положения шва и других факторов, выбирают соответствующий электрод, который обеспечит наилучшее качество соединения.

Материал покрытия и на что он влияет

Покрытие электрода, которое по-научному называется обмазкой, предназначено для поддержания процесса непрерывного горения электрической дуги. В качестве основных материалов для напыления используются:

Рутиловый слой «Р» — составным веществом является диоксид титана

Выбирая электрод для сварки, пользователю это мало о чем говорит, поэтому важно знать, что рутиловый концентрат практически не приводит к возникновению брызг, а работать им можно даже при наличии на поверхности ржавчины. Кроме получения ровного шва, рутиловый слой приводит к легкому отделению окалины, повышая тем самым качество проведения сварочных манипуляций

Еще электрод характеризуется быстротой и легкостью зажигания дуги, а выделяющийся дым является менее опасным для здоровья человека, чем другие виды напыления. Недостатками такого слоя являются — высокий риск появления трещин, жидкость «ванны» и сложность ее контроля, но даже с таким минусом, этот вид расходных материалов является самым популярным и востребованным, и лучше всего подходит для новичков.

Кислый слой «А» — образующее покрытие состоит из марганца, кремния и железа. Использование такого электрода увеличивает риск возникновения трещин у горячего металла на образуемом сварочном соединении. Преимущество в том, что даже при сваривании ржавых деталей исключена вероятность образования пор. Входящий в состав марганец представляет собой опасное соединение, негативно влияющий на здоровье человека.

Целлюлозный слой «Ц» — основную часть составляют органические вещества, что приводит к избыточному количеству водорода. Электроды с целлюлозным напылением характеризуются формированием плотного и ровного валика. Использование таких изделий востребовано при формировании вертикальных швов. Недостатком этого слоя является низкая пластичность металла, а также высокая степень разбрызгивания.

Основной слой «Б», состоящий из карбонатов и фтористых соединений (мрамор, магнезит и доломит). Эти вещества приводят к тому, что остывший шов становится более пластичным и вязким. Важным преимуществом такого вида напыления является устойчивость к формированию трещин. При этом важно учитывать, что свариваемые детали с признаками коррозионных отложений могут привести к появлению пор. Лучше всего подходят такие электроды для сварки постоянным током. Использовать их рекомендуется для соединения ответственных стальных конструкций с толщиной металла от 4 мм, так как швы получаются грубыми и с выпуклостями. Обязательно важно предусмотреть хранение расходников в сухом месте, так как напыление характеризуется большой гигроскопичностью. Недостатков у изделий с основным покрытием не меньше — трудность зажигания дуги, и невозможность ее повторного появления.

С металлическим порошком — применяются такие изделия с целью повышения производительности труда. За счет присутствия в составе напыления металлических частиц, происходит увеличение проплавляющей способности дуги, тем самым улучшается качество сварки, и облегчается повторное зажигание дуги.

Ильменитовый слой — обладают усредненными свойствами с расходникаи, имеющие рутиловое и кислое покрытие.

Обмазка является своего рода защитным барьером, препятствующим негативному воздействию кислорода, тем самым повышая не только качество шва, но и увеличивая его ресурс

При выборе сварочного электрода очень важно учитывать материал его покрытия. Чтобы разобраться, как определить тип обмазки, читайте следующий пункт

https://youtube.com/watch?v=io0bb32t3_8

Назначение сварки

Сварка — распространенный способ создания неразъемных соединений при помощи образования новых межатомных связей. Различают несколько ее разновидностей, каждая из которых имеет свою область использования:

- электродуговая. Выполняется с помощью плавящегося электрода (метод Н. Г. Славянова) — универсальная, повсеместно используемая методика, применяемая для всех типов соединений. Главные ее достоинства — высокая производительность за счет максимальной механизации рабочих процессов, а также хорошие механические характеристики соединения;

- ручная дуговая. Применяется при монтаже строительных систем из стали, соединения элементов трубопроводов. Она может выполняться даже в сложных для доступа местах и разных пространственных положениях;

- газовая. Используется при работе со стальными элементами относительно небольшой толщины, а также при работе с алюминиевыми и медными сплавами.

Есть и другие способы созданий неразъемных соединений: контактная, жидкая сварка или скрепление специальным аппаратом-полуавтоматом.

Что касается области применения, то, наверное, нет такой отрасли, будь то промышленное или сельскохозяйственное производство, где бы не использовались сварочные работы. Самые распространенные примеры — строительные работы (конструкции из арматуры), соединение трубопроводов разного назначения. Многие владельцы подержанных машин знают, что значит варить кузов автомобиля. Найдется место для сварочного аппарата и на даче (например, для изготовления металлического забора).

Достоинства сварных соединений:

- полное использование поверхностей сечений для соединения элементов;

- высокий уровень надежности соединений;

- относительно небольшая масса конструкции;

- уменьшение припусков для дополнительной обработки. Этим сварка выгодно отличается от литой конструкции;

- уменьшение трудо- и ресурсоемкости работ, что приводит к их удешевлению;

- хорошая альтернатива литью и ковке. Использование сварочных соединений позволяет создавать сложные конструкции из отлитых или штампованных деталей;

- возможность работы с инновационными сплавами, облегченными профилями, листовым прокатом, особо чистыми металлами и т. д.;

- повышение безопасности работ.

Минусы:

- высокий риск различных дефектов швов, что не лучшим образом сказывается на прочности конструкции;

- необходимость строгого соблюдения технологии;

- появление остаточных напряжений из-за термических деформаций;

- изменение механических свойств металла возле шва;

- необходимость визуального (а в случае с ответственными конструкциями и выборочного инструментального) контроля.

Каким током варить электродами или какого диаметра выпускают расходные материалы

На прочность образуемого соединения влияет не только диаметр расходника, но еще и значение сварочного тока. Подбирать силу тока требуется по толщине используемых стержней. Если неправильно выбрать ток, то при работе инверторной или дуговой сваркой возникнут неприятные последствия в виде проваривания или прилипания шва.

Таблица выбора электродов по току

Таблица выбора электродов по току

Чем больше диаметр используемого стержня, тем соответственно выше должна быть сила тока. Если раньше значение тока высчитывалось вручную, то сегодня существуют нормативные документы. На сварочных устройствах предусмотрены регуляторы, посредством которых можно установить необходимую величину тока, поэтому далее рассмотрим, как выбрать его необходимое значение.

Для бытовых сварочных аппаратов, рассчитанных на работу с электродами от 1 до 2 мм, применяется диапазон токов от 30 до 45 Ампер. Выбор тока следует настраивать путем плавного изменения положения регулятора.

Для стержней 2 мм, которые используют для сварки металлов 2-3 мм, выставляется ток в пределах от 30 до 80 Ампер. Причем в большую сторону нужно перемещать регулятор только в случае, если осуществляется работа с толстым металлом. Точное значение следует выставлять самостоятельно, ориентируясь на качество сварочного процесса.

Для стержней 3 мм выставляются токи в диапазоне от 65 до 130 Ампер.

Для устройств диаметром 4 мм — такие материалы предназначены для работы не только с толстыми металлическими заготовками, но и более тонкими. Используя такие изделия, следует выставлять для них ток в диапазоне от 110 до 200 Ампер.

Для стержней 5 мм выбирается сила тока от 160 до 250 Ампер

Для работы с такими расходными материалами важно использовать мощное оборудование.

Для электродов от 6 до 8 мм выставляется ток от 300 Ампер. Верхнее значение может достигать 400 Ампер, но важную роль здесь играет не только размер стержня, но и толщина стали.

Начинающим сварщикам не рекомендуется сразу же начинать работать с электродами большого диаметра. Для домашнего использования вполне хватает расходников от 1 до 3 мм. Ниже представлена таблица, которая обязательно поможет правильно выбрать подходящий ток в зависимости от диаметра используемого изделия и толщины свариваемого металла.

Лучшие электроды для сварки в 2019 году – выбор настоящих мастеров

Если вы не хотите тратить много времени на выбор оптимального компонента надёжной сварки, наша редакция к вашим услугам. Специально для своих читателей мы отобрали пять наиболее интересных и практичных решений, которые подойдут как новичкам, так и профессионалам.

Электроды СВЭЛ МР-3 3 мм 1 кг

Простейший вариант, к основным достоинствам которого можно отнести чрезвычайно демократичную цену и возможность сварки во всех положениях. Тем не менее, качество шва вряд ли подойдёт для основательной работы. Сфера применения — практика или неответственные конструкции.

ФОТО: krsk.au.ru

ФОТО: krsk.au.ru

Оценка редакции Homius: 6,2 / 10

Электроды СВЭЛ МР-3 3 мм 1 кг

Электроды Quattro Elementi 770-414 2 мм 0,9 кг

Следующий номинант хорошо проявляет себя среди низкоуглеродистых сталей, которые активно применяются как в повседневном быту, так и в промышленности. Да, их стоимость в два раза выше по сравнению с предыдущим образцом, но и качество на голову выше.

ФОТО: vilka220.ru

ФОТО: vilka220.ru

Оценка редакции Homius: 7,6 / 10

Электроды Quattro Elementi 770-414 2 мм 0,9 кг

Электроды СЗСМ МР-3С 1,6 мм 1 кг

По характеристикам этот сварочный стержень не уступает лучшим продуктам именитых брендов, но главное его достоинство – универсальность. С помощью этой модели можно сваривать любые углеродистые и нержавеющие стали (только алюминий и чугун не поддадутся жару данной модификации).

ФОТО: gotti-expert.ru

ФОТО: gotti-expert.ru

Оценка редакции Homius: 8,4 / 10

Электроды СЗСМ МР-3С 1,6 мм 1 кг

Электроды РЕСАНТА МР-3 3 мм 1 кг

Отечественный производитель Ресанта известен производством не только расходных материалов, но и сварочных аппаратов различного уровня. Многие сварщики по всей России отдают предпочтение именно этому бренду из-за доступной стоимости и соответствующего качества. И МР-3 диаметром 3 мм будет наглядным тому примером, хотя и у них есть недостатки.

ФОТО: mir-resanta.ru

ФОТО: mir-resanta.ru

Оценка редакции Homius: 9,2 / 10

Электроды РЕСАНТА МР-3 3 мм 1 кг

Электроды ESAB OK 46.00 3 мм 5,3 кг

Как можно обойти стороной продукцию компании ESAB? Качество их марки широко известно, а многие крупные предприятия отдают предпочтения именно их моделям. Да, стоимость в два с лишним раза превышает любые стандартные решения, но оно того стоит. Выбранный нами образец справится практически с любой бытовой задачей, будь то мелкий ремонт или серьёзное строительство.

ФОТО: vseinstrumenti.ru

ФОТО: vseinstrumenti.ru

Оценка редакции Homius: 9,7 / 10

Электроды ESAB OK 46.00 3 мм 5,3 кг

Классификация сварочных электродов

Большое разнообразие электродов, а также принципов их классификации затрудняет разработку единой общепринятой системы классификации электродов. Марки электродов стандартами не регламентируются. Подразделение электродов на марки производится по техническим условиям и паспортам. Каждому типу электродов может соответствовать одна или несколько марок.

возможно то что электрод не относится к маркам

Все сварочные электроды можно разделить на две группы, которые в свою очередь подразделяются на подгруппы:

| Неметаллические сварочные электроды | Металлические сварочные электроды | ||

| Неплавящиеся | Неплавящиеся | Плавящиеся | |

|

|

Покрытые | Непокрытые |

|

Использовались на ранних стадиях развития сварочных технологий.Сейчас применяются в виде непрерывной проволоки для сварки в среде защитных газов. |

Классификация покрытых металлических сварочных электродов по ГОСТ 9466-75

В соответствии с ГОСТ 9466-75 электроды покрытые металлические для ручной дуговой сварки сталей и наплавки классифицируются по назначению, механическим свойствам и химическому составу наплавленного металла (типам), видам и толщине покрытий, а также некоторым сварочно-технологическим характеристикам.

Виды электродов по назначению:

- для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм² (600 МПа). Обозначаются буквой У (ГОСТ 9467-75);

- для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм² (600 МПа). Обозначаются буквой Л (ГОСТ 9467-75);

- для сварки легированных теплоустойчивых сталей. Обозначаются буквой T (ГОСТ 9467-75);

- для сварки высоколегированных сталей с особыми свойствами. Обозначаются буквой В (ГОСТ 10052-75);

- для наплавки поверхностных слоев с особыми свойствами. Обозначаются буквой H (ГОСТ 10051-75).

Вышеуказанными стандартами предусмотрено разделение электродов на типы, в соответствии с механическими свойствами и химическим составом наплавленного металла.

Цифры, обозначающие каждый тип электрода — Э42, Э42А, Э50 и т. д., характеризуют гарантированное минимальное временное сопротивление разрыву в кгс/мм², а буква А — повышенные пластические свойства, вязкость и ограничения по химическому составу.

Виды электродов по толщине покрытия:

По толщине покрытия электроды разделяются в зависимости от отношения D/d (D — диаметр покрытого электрода; d — диаметр стержня):

- с тонким покрытием (D/d < 1,2). Обозначаются буквой М;

- со средним покрытием (D/d < 1,45). Обозначаются буквой С;

- с толстым покрытием (D/d < 1,8). Обозначаются буквой Д;

- с особо толстым покрытием (D/d > 1,8). Обозначаются буквой Г.

ГОСТ 9466 — 75 предусматривает также три группы электродов — 1, 2, 3, характеризующиеся требованиями к качеству (точности) изготовления электродов, состоянием поверхности покрытия, а также содержанием серы и фосфора в наплавленном металле.

Виды электродов по типу покрытия:

- с кислым покрытием (А);

- с основным покрытием (Б);

- с целлюлозным покрытием (Ц);

- с рутиловым покрытием (Р);

- с покрытием смешанного вида (с двойным буквенным обозначением);

- с прочими видами покрытий (П).

Таблица соответствия маркировок электродов по типу покрытия:

| Тип покрытия | Обозначение по ГОСТ 9466-75 | Международное обозначение ISO |

| Кислое | А | A |

| Основное | Б | B |

| Рутиловое | Р | R |

| Целлюлозное | Ц | C |

| Смешанные покрытия | ||

| Кисло-рутиловое | АР | AR |

| Рутилово-основное | РБ | RB |

| Рутилово-целлюлозное | РЦ | RC |

| Прочие (смешанные) | П | S |

| Рутиловые с железным порошком | РЖ | RR |

Виды электродов по допустимым пространственным положениям сварки или наплавки:

- для сварки во всех положениях с условным обозначением 1;

- для сварки во всех положениях, кроме вертикального сверху вниз — 2;

- для положений нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх — 3;

- для нижнего и нижнего в лодочку — 4.

Виды электродов по роду и полярности сварочного тока:

| Рекомендуемая полярность постоянного тока | Напряжение холостого хода источника переменного тока, В | Обозначение | |

|---|---|---|---|

| Номинальное напряжение | Предельное отклонение | ||

| Обратная | — | — | |

| Любая | 50 | ±5 | 1 |

| Прямая | 2 | ||

| Обратная | 3 | ||

| Любая | 70 | ±10 | 4 |

| Прямая | 5 | ||

| Обратная | 6 | ||

| Любая | 90 | ±5 | 7 |

| Прямая | 8 | ||

| Обратная | 9 |

Цифрой 0 обозначают электроды, предназначенные для сварки или наплавки только на постоянном токе обратной полярности (сварочный электрод соединяется с плюсом).

Состав покрытия электрода для сварки

- Кислое – титан, кремний, марганец, окись железа;

- Основное – карбонат кальция и фтористый калий;

- Целлюлозное – мука, целлюлоза, органические вещества;

- Рутиловое – рутил, минералы и органические компоненты.

Характеристики покрытия электродов

Каждое покрытие имеет свои уникальные свойства не только в рабочем плане, но и в качестве физических характеристик. Среди них можно выделить:

- Толщина покрытия электрода во много зависит от размера самого электрода, так как тут действует пропорциональное соотношение, по которому толщина покрытия составляет одну треть от общей толщины;

- Температура горения обмазки, которая является не сильно влияющим на сварку фактором, но от нее зависит, насколько хорошо будет зажигаться дуга;

- Степень впитываемой влаги, так как от этого зависит количество проводимых предварительных процедур просушки перед использованием.

Технология нанесения покрытия на электрод

Диаметр покрытия электродов зависит от толщины стержня, но для его нанесения используются практически одинаковые технологии. Это осуществляется промышленным способом при помощи специальных станков. Это автоматический процесс с высокой производительностью. Твердые части состава высушиваются и раздрабливаяются. После этого их просеивают для достижения фракций определенного размера. Затем вещество обжигают, чтобы удалить серу. В смесители части состава замешиваются с жидкими составляющими. На последней стадии станок окунает стержни в готовую смесь, благодаря чему и получаются покрытые электроды.

https://youtube.com/watch?v=0IpZm95uLo8

Особенности покрытия электродов

Обмазка — это твердое пористое вещество. Ей покрывают весь стержень за исключением крайнего участка длиной в 20-30 мм, предназначенного для фиксации в электрододержателе.

Обмазкой покрывают весь стержень электрода.

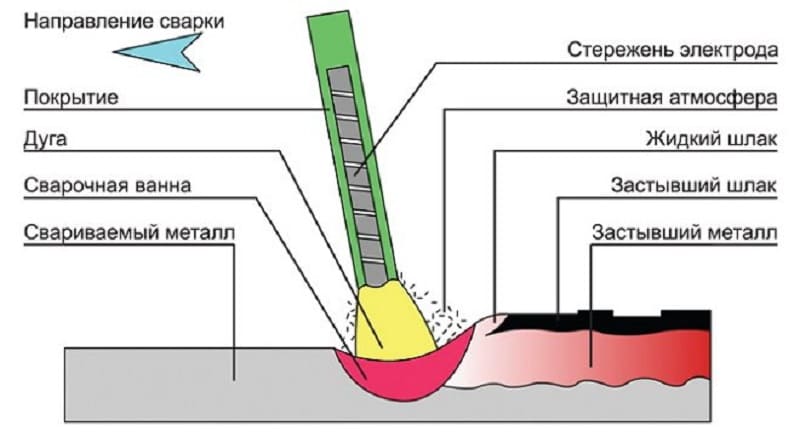

Какую роль выполняет покрытие

В результате сгорания смеси происходит следующее:

- Формируется облако из угарного и прочих газов. Они нужны для защиты расплава от окисления атмосферным воздухом.

- Образуются свободные ионы, поддерживающие горение дуги. Частицы выступают переносчиками заряда.

- Из стали удаляется кислород (происходит раскисление).

- Расплав насыщается легирующими элементами. Они улучшают свойства материала.

- Свежий шов покрывается шлаком. Он защищает металл от окисления атмосферным воздухом и замедляет его остывание. В результате газы и примеси успевают покинуть шов до кристаллизации, предотвращается появление трещин.

Перечисленные эффекты проявляются в разной степени в зависимости от вида обмазки.

Свойства компонентов покрытия

Для стабилизации дуги используются вещества с низким ионизационным потенциалом:

- Поташ, аммиачная селитра, хромат калия.

- Силикатный клей с натрием или калием (жидкое стекло). Одновременно играет роль связующего вещества.

- Бария карбонат.

- Титановый концентрат.

- Карбонат кальция (мел).

Покрытие состоит из силикатного клея и титанового концентрата.

Облако защитных газов образуют компоненты:

- Целлюлоза.

- Декстрин.

- Пищевая и древесная мука.

- Крахмал.

- Мрамор.

Шлак образуется благодаря следующим элементам:

- Мрамору.

- Калию, полевому и плавиковому шпату.

- Мелу.

- Титановому концентрату.

- Кварцевому песку.

- Марганцевой руде.

- Рутилу, ильмениту.

Легирующие присадки:

- Титан.

- Кремний.

- Марганец.

- Хром.

- Ванадий.

- Графит.

- Молибден.

Шлак образуется благодаря мрамору и калию.

Для раскисления вводятся в виде ферритов следующие вещества:

- Алюминий.

- Титан.

- Молибден.

- Хром.

- Марганец.

- Графит.

Эти элементы активнее железа реагируют с кислородом, связывая его.

Помимо перечисленных компонентов, применяются и другие.

Некоторые марки содержат железный порошок, увеличивающий коэффициент наплавки.

Цвет электродов

Обмазки имеют следующий окрас:

- Основные — бежевый или белый.

- Кислые — серый.

- Целлюлозные — светло-серый с коричневым оттенком.

- Рутиловые — серый, синий, зеленый или коричневый.

Цвет электродов может быть серым.

Приведенный перечень соответствует большинству изделий, но встречаются и зеленые основные расходники, белые кислые и т.д.

Как производится электродное покрытие

Оболочка изготавливается в следующем порядке:

- Компоненты перетирают в муку.

- Их просеивают через систему сит и смешивают с точным соблюдением пропорций.

- В сухую смесь вводят жидкое стекло (связующее).

- Покрытие тщательно перемешивают.

Применяют 2 способа нанесения обмазки на проволоку:

- опрессовку;

- окунание.

Нанесение обмазки на проволоку происходит опрессовкой или окунанием.

Необходимо точно соблюдать количество компонентов и равномерно распределять их. Поэтому для производства покрытия требуется специальное оборудование.

Как влага влияет на материалы

Все виды покрытия электродов из-за высокой пористости хорошо впитывают воду. В результате они теряют защитные и другие свойства, что приводит к ухудшению качества шва.

Необходимо делать следующее:

- Хранить изделия из открытой пачки в специальном герметичном пенале с теплоизолированными стенками, которые предотвращают конденсацию влаги.

- Перед работой подсушивать расходники в особых печах, соблюдая длительность и температуру, указанные на упаковке.

Если изделие не было использовано в течение 2-3 часов, его снова придется прокаливать.

Рабочие свойства рутиловой оболочки в полной мере проявляются при наличии небольшого количества влаги. Поэтому такие изделия сушат при температуре не выше +200°С, а к работе приступают только через сутки.

Что такое переменный ток в сварке

Плохо это или хорошо, какой ток лучше? Переменный или постоянный? Однозначного ответа вам не даст никто.

Классификация сварки.

Для начала лучше разобраться с особенностями процессов при переменном токе, они следующие:

- Поведение дуги оставляет желать лучшего: при переменном напряжении она самая нестабильная.

- Сварочный шов не самого высокого качества из-за отклонения от оси сварочной дуги.

- Если дуга гаснет, то возобновить ее горение можно только при повышении напряжения.

- Металл разбрызгивается в значительной степени.

При всех этих сложностях оборудование, необходимое для сварки переменным током, является простым и недорогим. Это, прежде всего, трансформаторы – аппараты, которые по-прежнему весьма популярны среди мастеров сварки.

Казалось бы, что электроды для переменного тока должны постепенно терять свою актуальность: ведь на рынке появилось множество выпрямителей – недорогие и с удобными для работы небольшими габаритами. Тем не менее, эти расходники по-прежнему востребованы на многих производствах и в кустарных мастерских.

Большая часть марок универсальна, что также чрезвычайно устраивает отечественных сварщиков старшего поколения.

Сварочный трансформатор

Диаметр электродов и толщина стали.

Для осуществления сварки с помощью трансформатора необходимые следующие обязательные элементы конструкции:

- Обмотки первичная и вторичная. Первичная – из специального изолированного провода, на вторичной обмотке изоляции нет.

- Магнитный провод.

- Винт для контроля положения двух обмоток и изменения расстояния между ними.

- Защитный корпус для всего агрегата.

- Рукоятка винта, ходовая гайка.

- Вентилятор и другие элементы в зависимости от модели трансформатора.

Несмотря на то, что многие профессионалы сварки расценивают трансформаторы как оборудование «уходящего поколения», на рынке они представлены в виде широкой линейки моделей самого разного значения и для кошельков любой толщины.

Трансформаторы различаются по следующим критериям:

- габаритам и весу;

- силе тока на выходе;

- уровню напряжения на выходе при холостом ходе;

- объему потребляемого электричества;

Сварочный генератор

Маркировки электродов.

Устройство генератора включает в себя обязательные конструкционные элементы:

- Важнейшая часть – преобразователь состоит из электрогенерирующего элемента с двигателем переменного напряжения. Они обеспечивают изменение показателей тока.

- Приводной двигатель внутреннего сгорания.

- Индикатор для мониторинга и фиксации силы тока.

- Переключатели режимов.

- Специальный прерыватель цепи.

- Регуляторы силы тока и поведения электрической дуги.

- Клеммы для подключения кабелей и выходы ан 230В.

Такого рода генераторы выпускаются в двух вариантах:

- Коллекторные генераторы.

- Вентильные генераторы.

Главными преимуществами газового генератора в сравнении с другими аппаратами для сварки являются:

- Компактность и, следовательно, высокая мобильность.

- Удобство, относительная дешевизна, бесшумность.

- Широкая функциональность и высокая надежность.

- Достаточно высокие технические характеристики.

Лучшие марки на рынке

Производители предлагают множество разновидностей расходных сварочных материалов на основе рутилия. Есть среди них самые качественные и популярные марки.

«Ресанта»

Наиболее удачными стали электроды типа МР-3.

Электроды «Ресанта» имеют стабильное качество.

Этот бренд пользуется доверием сварщиков из-за стабильного качества независимо от партии, т. к. прочие заводы выпускают продукцию, характеризующуюся нестабильностью технических характеристик. В пользу изделий от компании «Ресанта» свидетельствуют следующие достоинства:

- легкий розжиг;

- простой контроль длины дуги;

- возможность использования аппаратов переменного и постоянного тока;

- допустимость создания шва в любом направлении;

- не образуют язв и пор в шлаковом слое.

ESAB SVEL

Наиболее популярной маркой, выпускаемой шведским концерном на российском заводе, стали электроды OK 46.00 с рутилово-целлюлозным покрытием. В категории от 150 до 200 руб. за 1 кг это самый лучший выбор для промышленного и бытового использования.

Преимуществами продукции стали:

- низкий минимальный порог тока, необходимого для работы;

- уверенное горение дуги;

- возможность сварки тонкостенных изделий не только профессиональным сварщиком, но и начинающим;

- малая чувствительность к загрязненной поверхности свариваемых элементов и коррозии;

- легкое отделение шлака;

- невосприимчивость к влаге — сильно отсыревший стержень сушится при температуре 70-90°C.

ESAB SVEL — наиболее популярная марка.

Упущением производителя считают недостаточную прочность получаемого соединения. Многие сварщики предпочитают для наиболее ответственных работ электроды другого типа.

Lincoln Electric Omnia

Американская компания «Линкольн Электрик» специализируется на выпуске сварочного оборудования более 100 лет. Впервые электроды этого бренда появились в продаже в 1927 г. Марка Omnia 46 производится недавно, но завоевала популярность у сварщиков и экспертов. Цена на нее ниже, чем у многих конкурентов. Плюсами продукции называют:

- возможность проведения сварочных работ новичками на оборудовании, не имеющем функции облегченного розжига;

- нет необходимости контроля длины дуги из-за нечувствительности стержня к ее изменению;

- пожарная безопасность ввиду малого радиуса разлетания искр;

- нечувствительность к ржавчине;

- прочность шва, сравнимая с многими электродами, имеющими основную обмазку;

Lincoln Electric Omnia специализируется на выпуске электродов.

Минусом признается слабая стойкость к впитыванию влаги, что компенсируется быстрым высыханием при невысоких температурах.

ОЗС-12

Выпускаются на предприятии «СпецЭлектрод», Москва. Сертифицированы НАКС для использования при соединении на опасных и ответственных объектах деталей из низкоуглеродистых марок стали. Среди положительных качеств называют:

- ровный, легко создаваемый, шов;

- тонкую, быстро отделяемую корку шлака;

- прочный, с малой склонностью к растрескиванию и образованию посторонних включений, стык.

Недостатки электрода:

- одна из самых чувствительных к сырости обмазка;

- время просушки — не менее 1 часа при температуре от 150°C;

- необходимость тщательной зачистки зоны сварки.

Любая марка рутиловых электродов станет хорошей заменой основным при соблюдении требований к работе с ним. Не только опытный сварщик, но и новичок сможет произвести герметичный, красивый шов.