Электродуговая сварка

Содержание:

Технология ручной дуговой сварки покрытыми электродами

Технология ручной дуговой сварки включает в себя следующие операций: разделку и подготовку сварочных кромок, возбуждение сварочной дуги, перемещение электрода в время сварки, порядок наложения сварных швов в зависимости от марки материалов и конструкции сварных соединений.

Ручная дуговая сварка требует качественной подготовки кромок и прилегающий поверхности свариваемых деталей. Механическую обработку и зачистку, свариваемых деталей выполняют на станках или вручную. Свариваемые кромки зачищают до металлического блеска, не должно быть следов ржавчины, рыхлого слоя окалины грязи, масляных пятен, потому что недостаточно качественная подготовка приведет к дефектам и как следствие уменьшению прочностных характеристик сварного соединения. Обязательной зачистке подлежат свариваемые кромки и прилегающая к ним поверхность металла шириной не менее 20 мм;

Форма подготовки кромок под ручную дуговую сварку покрытыми электродами устанавливается стандартами на конструктивные элементы сварных соединений в зависимости от толщины деталей. Угол скоса кромок, притупление и зазор между соединяемыми деталями должны быть равномерными и не выходить за пределы установленных допусков.

Конструктивные элементы сварных соединений

Конструктивные элементы сварных соединений

Сборочно-подготовительные работы следует проводить в таком порядке, чтобы конструкция располагалась удобно для работы и проведения сварки в нижнем положении. Все изделия, поступающие на сборку, должна проверятся на соответствие чертежам и правильности подготовки кромок под сварку. Для предотвращения в процессе сварки деформаций сборку следует проводить на прихватках или в жестко закрепленных кондукторах. Для прихватки применяются те же электроды что и для сварки если иное не оговорено в технической документации. Длина прихваток должна быть не менее 50 мм с шагом не менее 500 мм. Для избежания дефектов в конце сварки необходимо использовать выводные планки.

Зажигание сварочный дуги производится двумя способами, сварщик касается концом покрытого электрода до поверхности свариваемого изделия, или чиркает концом электрода по поверхности металла и быстро отводит его в сторону примерно на 2-4 мм. Так возбуждается дуга. При сварке длину дуги следует поддерживать постоянной, минимально возможной, для чего сварщик подает покрытый электрод по мере его плавления. Слишком длинная дуга не обеспечивает необходимой глубины проплавления основного металла, идет чрезмерно сильное разбрызгивание металла, и плохая защита от атмосферного воздуха, в результате возможно образование недопустимых дефектов. Короткая сварочная дуга обеспечивает, мелко капельный перенос металла, покрытый электрод расплавляется равномерно процесс сварки идет более стабильно чем при длинной дуге.

Если сварочная дуга обрывается, следует зачистить место обрыва. Возобновлять сварку следует отступив от места обрыва 5 — 10 мм на ранее наплавленный валик, и тщательно заварить кратер образовавшийся в месте обрыва.

При сварке электрод нужно держать под определенным углом к свариваемым деталям. Наклон электрода зависит от пространственного положения, толщины и марки основного металла, диаметра электрода его вида и толщины покрытия.Сварку можно вести слева направо, справа налево,от себя и к себе. Независимо от направления сварки электрод должен быть наклонен к оси шва так, чтобы основной металл проплавлялся на наибольшую глубину и правильно формировался шов.

Во время сварки следуют соблюдать режимы сварки установленные в технической документации.

Особенности проведения работ

Электродуговая сварка чугуна и других видов металла должна проводиться правильно. Соблюдение всех принципов и правил позволит получить прочный и качественный сварной шов.

Технология ручной электродуговой сварки включает несколько особенностей:

- На начальном этапе производится зачистка и обезжиривание заготовок, может выполняться их разрезание. К ним требуется приставить раскаленный электрод. Торцевая часть электрода делит область поверхности свариваемого элемента на ионы и электроны;

- Для того чтобы сварка была быстрее, а результат был качественным, на поверхность сварного материала (электрода) следует нанести специальные элементы. В качестве него рекомендуется использовать кальций, калий, натрий. Они ускоряют разделение металла на частицы;

- Сварочный процесс может осуществляться с использование открытой или закрытой дуги. В открытом состоянии в металлическую основу будет проникать много азота, это окажет пагубное влияние на структуру сварного шва. Для снижения этого негативного воздействия на электроды требуется нанести слой металла. В условиях промышленности наиболее оптимальным вариантом будет использование закрытого метода, при его проведении зона сварки будет защищена от воздействия кислорода;

- Далее необходимо установить электрод в оборудование для электродуговой сварки — инвертер. При помощи конца прута требуется провести два раза по торцам свариваемых металлических компонентов — это произведет разжигание дуги. После того как будет включен сварочный аппарат необходимо установить ток на требуемом уровне;

- Во время сварочного процесса электрод опирается на поверхность свариваемых деталей и медленно водится по области зазора. В сварочную ванну поступает жидкий металл, который во время застывания образует прочный и ровный сварной шов. Использование специальной технологической карты позволит точно рассчитать мощность, ток и продолжительность воздействия дуги;

- Сваривание вертикальных швов производится при помощи дуги. Уровень угла соприкосновения электрода и свариваемой поверхности должен быть прямым. Допускается небольшое отклонение на 10 градусов;

- Чтобы предотвратить наплавление жидкого металла в одной области может применяться техника елочки, треугольника или многослойное прохождение тонкой дуги.

Важно! Сварщик во время электродуговой сварки обязательно должен соблюдать все правила и этапы. Каждый метод сваривания подбирается в зависимости от используемого металла и условий проведения сварки (в промышленных или бытовых условиях)

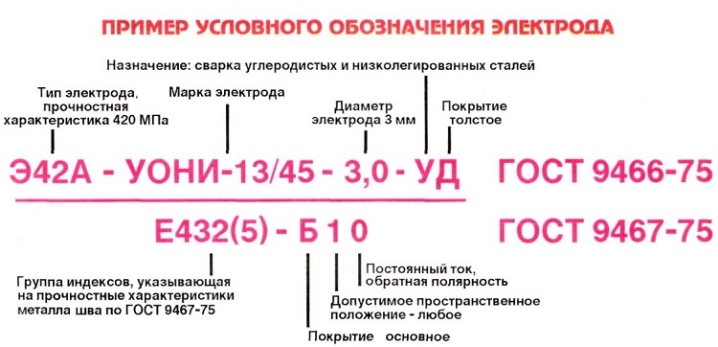

Что значит маркировка

Невозможно представить ручную дуговую сварку без электродов. Их маркировка определяет, для каких металлов они предназначены, какую толщину и состав покрытия имеют, в в каком положении их надо держать при сварке (вертикально, горизонтально, под углом), для каких металлов предназначаются. Характер маркировки — буквенно-цифровой.

Невозможно представить ручную дуговую сварку без электродов. Их маркировка определяет, для каких металлов они предназначены, какую толщину и состав покрытия имеют, в в каком положении их надо держать при сварке (вертикально, горизонтально, под углом), для каких металлов предназначаются. Характер маркировки — буквенно-цифровой.

Первой после названия и марки электрода идет буква, определяющая его назначение. У — для низколегированных и среднеуглеродистых сталей, Т — для теплоустойчивых легированных. Буква Н — для наплавок, А — для пластичных металлов.

Далее следует буква, обозначающая толщину покрытия. М — тонкое покрытие, С — среднее, Д — толстое, Г — особо толстое.

Толщина покрытия определяется в процентах по отношению к самому стержню.

Следующая буква кода означает тип электрода. Если это буква Е, то электрод плавящийся.

Далее следуют цифры, которые характеризуют предел прочности на растяжение, относительное удлинение и температуру сохранения ударной вязкости. Они имеют значение только для профессиональных сварщиков, работающих на особо ответственном производстве.

За ними идут одна или две буквы, означающие материал обмазки электрода. А означает кислотное соединение, Б — щелочное, Ц — целлюлозное, Р — рутиловое, П — прочие виды. Возможны смешанные типы обмазки, такие, как РЦ.

Последние две цифры кода означают одни из самых важных параметров — положение в пространстве, в котором можно производить ручную дуговую сварку, и характеристики тока для сварки.

Например, код «13» следует читать как 1 и 3. 1 — варить можно в любом пространственном положении, 3 — необходимо использовать ток обратной полярности либо переменный напряжением 50 В.

Выбор модели

Напряжение сети. Бывает одно- или трехфазным. Для непромышленного применения рекомендуется аппарат на 220 В или универсальная машина «220/380». Большинство аппаратов могут выйти из строя или перестать варить из-за перепадов напряжения. В связи с этим инверторы комплектуются защитой от скачков напряжения. У бытовых агрегатов диапазон шире на 10—15%, а профессиональным моделям нужно напряжение 165—270 В.

Напряжение холостого хода. Эта характеристика определяет способность аппарата разжигать электрическую дугу и поддерживать ее горение. Чтобы дуга возбудилась, напряжение должно быть примерно в 1,5—2,5 раза больше напряжения стабильного горения электрической дуги.

Мощность. В паспортах часто указывается максимальная мощность источника питания сварочного аппарата, соответствующая максимальным нагрузкам на сеть. Если единицы измерения кВт, значит, говорится об активной мощности, если кВА — о полной мощности, которая обычно выше из-за поправочного коэффициента.

Реальная мощность определяется силой тока, которую способен выдать аппарат. Этот показатель и определяет толщину свариваемого металла и максимальный диаметр электрода.

Класс защиты. В паспорте должен быть 2-циферный код I. P. Индекс среднестатистических источников питания для сварки — IP21-IP23. Двойка говорит, что внутрь корпуса не проникнут предметы толщиной больше 12 мм. Вторая цифра говорит о защите от влаги — 1 — означает, что капли воды, вертикально падающие на кожух, вреда не нанесут; 3 означает, что даже под углом 60 ° вода в корпус аппарата не проникнет. Но варить под дождем запрещено!

Диапазон температур. Согласно ГОСТ, ручная сварка может осуществляться при температуре -40—40 ° C. Однако не все сварочные аппараты удается пустить в работу при температуре ниже нуля градусов. Чаще всего проблемы появляются с инверторами, в которых при минусовой температуре просто загорается сигнализатор перегрузки, и сварочный аппарат выключается.

Работа от генератора. Эта функция пригождается для работы в полевых условиях. Не все аппараты могут питаться от бытовых генераторов с ДВС.

Многие источники питания облегчают удержание дуги: «Антиприлипание на выключении», «Горячий старт», «Форсирование дуги», «Розжиг на подъёме»

Полезно обратить внимание на индикацию параметров, функциональность, широту рабочих регулировок, защиту от перегрузок, качество маркировки, электробезопасность, комплектность, эргономику, ремонтопригодность. Рекомендуется приобрести аппарат с максимумом технических характеристик в паспорте, а паспорт рекомендуется купить на русском языке

Выбор электрода

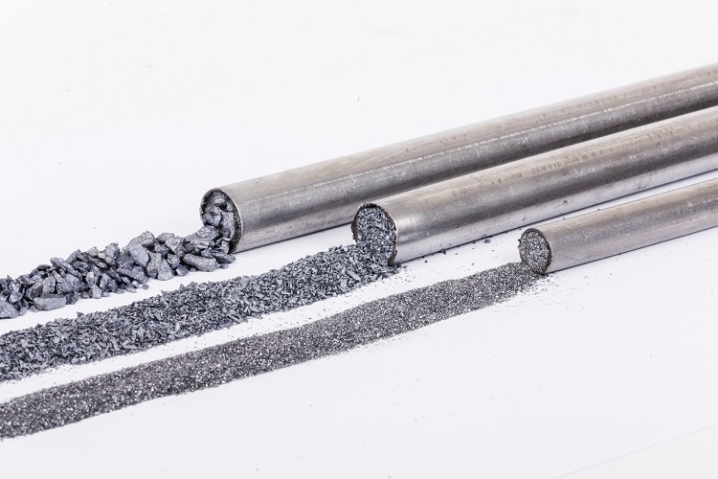

Этот инструмент, предназначенный для сварки, представляет собой стержень из металла, имеющий особое покрытие, которое называется обмазкой. При сварке сердечник начинает плавиться. Обмазка, сгорая, выделяет газ, который будет служить защитой для шва от неблагоприятного воздействия кислорода в воздухе, способствующего созданию окислов.

При выборе электрода следует обратить внимание на материал сердечника, который должен быть похожим на составные части свариваемых изделий. Существуют электроды, предназначенные для сваривания следующих материалов:

- углеродистая сталь;

- легированная сталь;

- высоколегированная сталь;

- нержавейка;

- жаростойкая сталь;

- алюминий;

- чугун.

Этим не исчерпывается полный список материалов. В быту наиболее частое применение находит не толстая конструкционная сталь.

Существуют следующие типы покрытия электродов:

- Основной.

- Рутиловый.

- Кислый.

- Целлюлозный.

Каждый из них решает свою задачу. Основная и целлюлозная обмазки применяются для сварки постоянным током. Могут использоваться при работах на ответственных конструкциях. Достоинствами рутилового покрытия являются легкость поджига и небольшое разбрызгивание раскаленного металла.

При использовании электродов, имеющих кислое покрытие, происходит легкое отделение шлака. Но в замкнутом пространстве такой вид использовать не рекомендуется, поскольку это может нанести вред здоровью сварщика. Наиболее широко применяемыми являются электроды, имеющие основное и рутиловое покрытия. Они подходят для начинающих сварщиков.

При выборе диаметра учитывают толщину свариваемых деталей. Тонкие металлы предпочтительнее сваривать полуавтоматами или инверторами. Также имеются советы по настройке тока. Они соответствуют рекомендациям, как правильно варить электродной сваркой. Существует зависимость его от диаметра выбранного электрода.

Сварочный ток подбирают соответственно расчету: 20-30 А на каждый миллиметр диаметра электрода. В пределах этого разброса учитываются также пространственное положение шва, толщина свариваемых металлов, количество слоев.

Достаточную информацию о различных электродах при выборе среди них подходящих к конкретному виду сварки можно получить на маркировке этих инструментов. Разобраться в ней не составит большого труда.

Что это такое?

Дуговая сварка — она же в обиходе электросварка – метод соединения металлов, основанный на их нагреве за счет тепла, выделяемого электрической дугой (отсюда и название). Температура ее куда больше, чем температура плавления самых жаростойких металлов и сплавов. В определении дуговой сварки стоит подчеркнуть тот момент, что она подразумевает обязательное использование электродов. Именно между электродом и соединяемым металлом появляется дуга. Точнее даже было бы сказать не про сам электрод, а только про его торцевую часть.

В числе объективных плюсов такого метода следует назвать то, что обучиться ему несложно. Дуговая сварка высокопроизводительна и позволяет обойтись сравнительно дешевыми расходными материалами. Упрощенная схема процесса позволяет без проблем механизировать и даже автоматизировать его.

Еще одно немаловажное преимущество — участок разогреваемой поверхности мал. То есть, с одной стороны, экономится энергия

С другой стороны, можно ограничить обрабатываемую площадь. Однако у электродуговой сварки есть и объективные минусы. Так, она по определению привязана к электросети, и даже просто подать ток недостаточно — понадобятся преобразующие его устройства, трансформаторы, а свариваемые поверхности нужно будет подготавливать.

Что используется?

Из оборудования, конечно, обязательно придется покупать сварочный аппарат. Системы на переменном электропитании просты конструктивно и могут выдавать необходимую дугу долгое время. Регулировка рабочих параметров тоже упрощена. Однако все больше электросварщиков для дома и для работы выбирают установки постоянного тока. Они обеспечивают как прямую, так и обратную полярность, разные металлы требуют или одного, или другого подхода, и путать поляризацию нельзя.

Стоит разобраться и с употребляемыми материалами. Электроды, рассчитанные на переменный ток, успешно работают и от источников питания дуги, выдающих постоянное электричество

Но обратная совместимость отсутствует, и это правило необходимо применять досконально! Критически важно также учесть маркировку таких приспособлений. Все плавящиеся изделия выпускают из металла, неплавящиеся могут быть сделаны из вольфрама, но есть также угольные и графитовые образцы

Расшифровка марки происходит так:

- А — покрытие кислым составом;

- Р — используется рутил;

- Ц — целлюлоза;

- Б — основной тип состава обмазки электродов (употребляется практически в универсальном формате);

- П — слой с легирующими добавками (необходимость в нем возникает редко);

- С — они же специальные — изделия предназначены для сварки под водой.

Обязательно надо оценивать и диаметры электродов. Они подбираются сообразно силе и плотности тока, а также толщине заготовок. Самые тонкие электродные инструменты (2 мм) могут делать стыковое соединение толщиной 1 мм. В случае с соединением внахлест этот показатель достигает уже 2,5 мм как минимум.

Что касается порошковой проволоки, то хороший сварщик должен уметь использовать ее медные, алюминиевые и стальные варианты одинаково эффективно.

Технология сварочных работ

На сегодняшний день известны следующие разновидности электродуговой сварки:

-

Сварка неплавящимся электродом.

Вольфрамовый (или графитовый) стержень, используемый как электрод, не плавится, но поддерживает электрическую дугу. Наплавляемый металл подаётся в виде проволоки или прутка. Такой вид сварки может работать и без присадочного материала, в режиме паяльника.

-

Сварка под флюсом.

Электрод, создающий электрическую дугу, подаётся внутрь слоя флюса, которым покрыта деталь. Таким образом создаются условия для идеального соединения металлов, не подверженного разрушающему влиянию воздуха.

-

Полуавтоматическая дуговая сварка.

Роль электрода выполняет проволока из металла, к которой подаётся электрический ток. По мере её плавления происходит автоматическая подача (так, чтобы длинна дуги сохранялась постоянной). В тоже время к месту сварки нагнетается защитный газ — углекислый или аргон. В результате значительно повышается качество сварного шва.

В домашних условиях такие виды сварки практически не применяются. Поэтому перейдём к рассмотрению четвёртого вида сварочных работ — ручной электродуговой сварки.

Ручная дуговая сварка основана на применении специального электрода в обмазке

Электросварочные аппараты для ручной сварки разделяют на два типа — переменного тока и постоянного тока. Использование переменного тока позволяет конструировать приборы высокой производительности и мощности. Преимуществом постоянного тока, благодаря отсутствию смены полярности, является более ровный шов с меньшим количеством металлических брызг.

Ремонт подводного трубопровода

Работа сварочного аппарата основана на создании электрической дуги в месте соприкосновения двух металлических деталей. Высокая температура (до 7000о С) расплавляет материал до жидкого состояния и происходит диффузия — смешивание на молекулярном уровне.

Принципиальным отличием сварки от склеивания является отсутствие вспомогательных материалов — соединяемые детали превращаются в монолитную конструкцию.

Поэтому нужно отчётливо понимать, что для правильного применения сварки использовать можно только однородные металлы. Нельзя приварить алюминий к железу или медь к нержавейке. Температура плавления у разных материалов различная, а создание сплавов не входит в круг возможностей сварочного оборудования.

Для сварки железных конструкций существуют различные сварные аппараты.

-

Трансформаторы. Служат для преобразования сетевого тока напряжением 220 В, в ток с параметрами необходимыми для создания высокотемпературной электрической дуги. Происходит это за счёт понижения напряжения (не более 70 В) и повышения силы тока (до тысяч ампер). Сегодня такие приборы постепенно уходят в прошлое, так как для бытового использования они слишком громоздки и потребляют большое количество электроэнергии. Кроме того, работа трансформатора не отличается стабильностью и негативно влияет на состояние сети в целом — при включении создаются перепады напряжения, страдает чувствительная бытовая техника. Бывают одно и трёх фазными.

-

Выпрямители.

Преобразуют переменный ток потребительской сети в постоянный. Принцип работы таких приборов основан на использовании выпрямляющих кремниевых диодов, которые также называются вентилями. Характерным отличием сварочного аппарата постоянного тока от сварочного переменного тока, является сильный нагрев электрода на плюсовом полюсе. Это даёт возможность контролировать процесс сварки: осуществлять «щадящую сварку», манипулируя настройками ощутимо экономить электроды при резке металла.

-

Инверторы.

Довольно долгое время (до 2000 г.) были недоступны для широкого применения в быту в силу высокой стоимости. Но в последствии приобрели большую популярность. Принцип действия инвертора состоит в преобразовании сетевого переменного тока в постоянный, а затем — снова в переменный, но уже высокочастотный ток. Отличие данной схемы от трансформаторной сварки в том, что дуга, полученная от преобразованного постоянного тока, более устойчивая.

Главным преимуществом инверторной сварки является улучшение динамики электрической дуги, а также ощутимое снижение веса и габаритов установки (по сравнению с прямыми трансформаторами). Кроме того, появилась возможность плавной регулировки выходящего тока, что заметно повысило КПД агрегата и обеспечило лёгкость зажигания дуги во время работы.

Но есть и недостатки:

- временные ограничения в использовании, что связано с нагревом электронной схемы преобразования;

- создание электромагнитного «шума», высокочастотных помех;

- негативное влияние влажности воздуха, что приводит к образованию конденсата внутри прибора.

Применение в домашних мастерских

Для работы с угольными электродами в домашних условиях подойдёт стандартный элекродуговой сварочный аппарат. Так как теплопроводность угольных стержней мала, можно создавать дугу при силе тока всего в 3-5 Ампер.

Для работы с угольными электродами в домашних условиях подойдёт стандартный элекродуговой сварочный аппарат. Так как теплопроводность угольных стержней мала, можно создавать дугу при силе тока всего в 3-5 Ампер.

Причём эта электродуга при необходимости вытягивается в длину в 30-50 миллиметров. Электрод испаряется медленно и не липнет к металлу, поэтому вести угольную дугу по направлению будущего шва достаточно легко.

Навыки, нужные для выполнения простых работ (таких как сварка проводов, сварка тонких металлических пластин и так далее), приобретаются в данном случае очень быстро.

Варить домашним мастерам следует не на улице, а строго в закрытых помещениях. Угольная дуга реагирует на дуновения ветра, газовые потоки, магнитные поля и другие воздействия.

Мастерам, у которых в наличии не слишком много расходных материалов, следует воспользоваться данным советом.

https://youtube.com/watch?v=AjWBGsbD8pw

Угольные и графитовые электроды некоторые специалисты используют, чтобы варить медные шины на трансформаторных подстанциях. А в домашних кустарных мастерских такими электродами можно, например, сваривать медные провода.

Хорошим присадочным материалом в данной ситуации станут бронзовые прутки. Диаметры таких прутков подбираются в зависимости от толщины свариваемых деталей и рассчитываются по специальным формулам.

Вдобавок ко всему угольными электродами можно выполнять не только сварочные работы, но и операции по резке металлических изделий.

Сущность процесса ММА

Ручная дуговая сварка (ММА) — это процесс дуговой сварки, при котором используется дуга, горящая между покрытым электродом и сварочной ванной. Покрытый электрод представляет собой металлический стержень, на который нанесено покрытие.

Дуга при этом способе сварки зажигается быстрым касанием торцом электрода поверхности основного металла, которая под воздействием тепла дуги расплавляется, образуя сварочную ванну. Под действием дуги также происходит плавление электродного стержня, металл которого переходит в сварочную ванну, образуя наплавленный металл сварного шва (при этом часть металла теряется в виде брызг). При расплавлении покрытия электрода образуются газы и шлак, которые защищают зону дуги и сварочную ванну от вредного воздействия окружающего воздуха. Более того, шлак, покрывающий наплавленный металл, обеспечивает его правильное формирование при кристаллизации. После каждого прохода шлак необходимо удалять. Некоторые марки электродов обеспечивают самоотделение шлаковой корки.

Дуговая сварка покрытыми электродами это типично ручной способ сварки. Электрод имеет ограниченную длину (обычно в пределах 350 … 450 мм), а это означает, что процесс сварки постоянно прерывается для его смены. Рабочее время используется не эффективно, так как время горения дуги не превышает 25 … 60% его объема, а производительность, соответственно, оказывается низкой. Остановки и возобновления сварки также повышают вероятность зарождения дефектов в сварном шве.

Покрытые электроды определенного размера и типа позволяют производить сварку на разных токах, но только в пределах определенного указанного изготовителем диапазона в зависимости от диаметра стержня, толщины и состава покрытия, а также положения сварки.

В процессе плавления покрытия электрода на его торце образуется воронка, которая способствует направлению потока образующегося газа в сторону сварочной ванны, который благоприятствует переносу капель расплавленного электродного металла в нее. Поток газа настолько велик, что способен переносить капли снизу вверх, обеспечивая тем самым возможность сварки в потолочном положении.

Термический класс сварки

При помощи тепловой энергии, поверхности заготовок, деталей плавят локально. Тепло получают при помощи различных методов, ниже они рассмотрены подробно.

Дуговая сварка

Этот вид наиболее популярен. Для сварочной дуги применятся постоянный, переменный или пульсирующий ток. Дуга производится за счет мощного разряда. Электрод соприкасается с металлом, производится короткое замыкание, при этом инструмент отводится не более чем на 5 мм, за счет такого непрерывного воздействия и происходит нагрев металла. Устойчивость дугового заряда происходит за счет ускорения электродов в электромагнитном поле, затем возникает ионизация газового соединения между анода с катодом.

Газовая сварка

Газовая сварка – это вид сварки плавлением с дополнительным применением газов – кислорода, ацетилена. Тепло, выделяемое в процессе горения газов плавит поверхности вместе с присадочным материалом, тем самым формируя сварочную ванну. Подача газа регулируется с помощью редуктора на баллоне.

Электродуговая сварка

Принцип работы электрической дуговой сварки основан на расплавлении металлов под воздействием электрической дуги. Электрическая дуга образуется за счет увеличения напряжения между двумя электродами, в результате которого происходит электрический пробой. Основа технологического метода электродуговой сварки состоит в коротком замыкании, а если быть точнее, то в насыщении межатомного пространства электрически заряженными частицами. В момент соприкосновения между электродом и изделием протекает ток, возникающая электрическая дуга, температура которой достигает 7000°С, расплавляет металл и образует сварочную ванну.

Ручная дуговая сварка

Аппараты для ручной дуговой сварки широко распространены в быту из-за относительной недороговизмы аппаратов. Так же для этого метода не требуется газ или флюс, так как их функции выполняет электрод. Принцип дуговой сварки сохранен: плавление поверхностей происходит за счет касание электрода к металлическому изделию, которое образует короткое замыкание и происходит зажигание дуги.

Сварка неплавящимся электродом (TIG)

Данная технология схода с газовой сваркой, суть ее заключается в следующем: электрическая дуга зажигается в атмосфере инертного газа между электродом и материалом, таким образом расплавляя металл и присадочный материал. Электрод изготавливают из тугоплавких металлов – вольфрама, циркония, гафния. Данная технология требует высокой квалификации от специалиста.

Сварка в защитных газах

Данный вид сварки может выполняться как плавящимся электродом, так и неплавящимся. Для неплавящихся электродов нужна присадка, а плавящийся электрод сам участвует в процессе создания шва. Инертные газы применяются для обеспечения устойчивости работы дуги. Выбор газа определяет состав свариваемого изделия. Газ подается либо центрально, либо сбоку при повышенных мощностях.

Сварка под флюсом

Применения флюса необходимо для поддержания ровного горения дуги и при формировании сварного шва влияет на его химический состав. Разные составы флюса имеют разные стабилизирующие свойства. Варьируя содержание углерода, серы, марганца и других можно регулировать прочность и устойчивость к холоду.

Гипербарическая сварка

Гипербарическая сварка – это сварка в условиях повышенного давления, например, в воде, либо специально созданной сухой среде. При подводной сварке используется водонепроницаемый электрод который расплавляется и попадает на металл с помощью газового пузыря. Подводная сварка – это один из самых сложных видов работ, которая помимо всего прочего обладает повышенной опасностью поражения электрическим током.